左から、東電EP 勝岡販売本部法人営業部長・日野自動車 菅沼生産本部生産技術領域長・JFS 田中社長・高砂熱学 山分研究開発本部長

日本ファシリティ・ソリューション(以下「JFS」)、日野自動車、高砂熱学工業(以下「高砂熱学」)、東京電力エナジーパートナー(以下「東電EP」)は2月4日、「コージェネ大賞2021」の産業用部門において優秀賞を受賞し、表彰を受けた。

「コージェネ大賞」とは、一般財団法人コージェネレーション・エネルギー高度利用センターが主催する、新規性・先導性・新規技術および省エネルギー性などにおいて優れたコージェネレーションシステム (以下、「コージェネ」)を表彰する制度。

■事例名

コージェネ低温排熱活用による生産設備省エネ化と高密度蓄熱システムによるオフライン熱輸送

~日野自動車 羽村工場での改善事例~

■取り組みのポイント

①工場の電力・熱需要に合わせた最適なシステム構築と排熱利用先創出による省エネ実現

既設ガスタービンコージェネ(4,000kW)の老朽化、及び、生産ラインの省エネ化に伴い生じたコージェネ排熱蒸気の余剰を解消するため、工場の電力・熱需要に適したガスエンジンコージェネ2台(7,800kW・5,750 kW)へ段階的に更新。また、ガスエンジンコージェネの排温水を、塗装前処理工程や塗装ブース空調のプレヒートに利用することで、自動車工場では最大エネルギー消費箇所の1つである塗装工程の蒸気・都市ガス使用量を削減した。

②活用が困難な低温排熱を利用する高密度蓄熱システムの導入

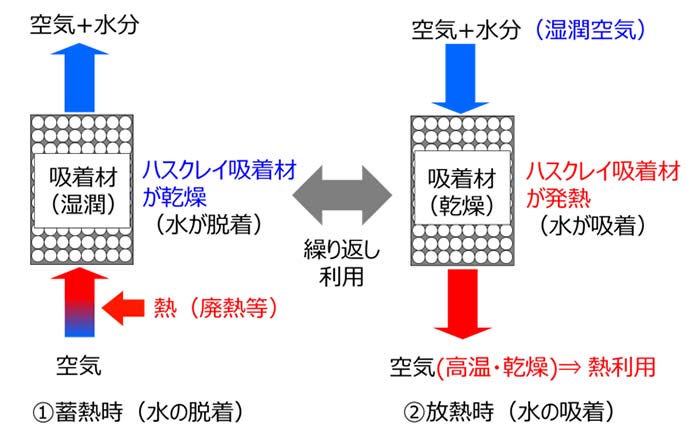

これまで活用が進んでいなかった100℃程度の低温排熱を利用する高密度蓄熱システムを導入した。このシステムは、NEDOの研究開発事業を通じて日野自動車・高砂熱学・東電EP等が開発したもので、低温排熱を吸着材「ハスクレイ」に蓄熱し、その熱エネルギーをトラック等により運搬(オフライン輸送)することができる。このシステムにより、ガスエンジンコージェネの排温水・排気ガスから低温排熱を取り出し、工場内の塗装工程や、羽村工場から2km離れた羽村市スイミングセンター(東京都羽村市)の温水プールの熱源として利用。自治体とも連携した地域一体での熱利用が、特に先進的と評価された。

蓄熱材の原理

上記の結果、一次エネルギー削減率は22.7%を達成、また、CO2排出量は4,830ton/年削減した。

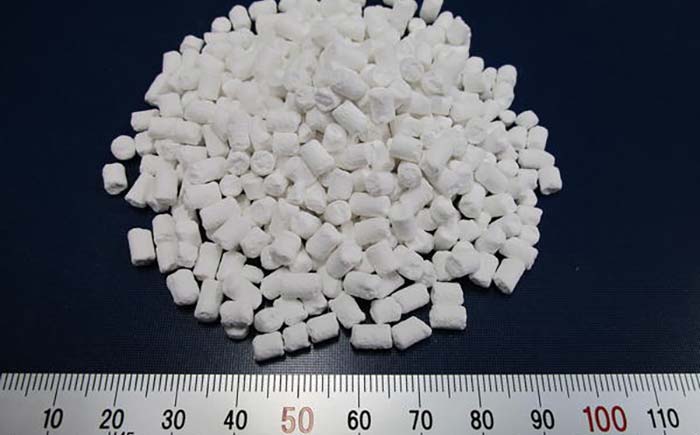

蓄熱材(ハスクレイ)

コージェネと高密度蓄熱システム 外観