豊田自動織機は9月20日、自動車のフロントウインドウやフロントドアのウインドウなど、運転視界に関わる部位に定められた国際規格(UN-R43で定めるクラスL要求の耐傷付き)を、1コート塗装で満たす世界初(豊田自動織機調べ)の樹脂ウインドウ用ハードコート材料を開発した。

豊田自動織機は9月20日、自動車のフロントウインドウやフロントドアのウインドウなど、運転視界に関わる部位に定められた国際規格(UN-R43で定めるクラスL要求の耐傷付き)を、1コート塗装で満たす世界初(豊田自動織機調べ)の樹脂ウインドウ用ハードコート材料を開発した。

同社が、このような樹脂ウインドウ用の高硬度なハードコート材料を開発した背景には、来たる2050年のカーボンニュートラルに向けて、自動車業界で航続距離の延長に寄与する車体軽量化を求める声が高まっているため。

そこで、部品重量が嵩む既存のガラス製ウインドウに対し、軽量(約2分の1)で割れ難く、成形もし易い、ポリカーボネート製の樹脂ウインドウの優位性が際立つ。しかし一方で、自動車用の樹脂ウインドウについては、搭載部位に応じた耐傷付き性で厳しい国際規格が定められている。

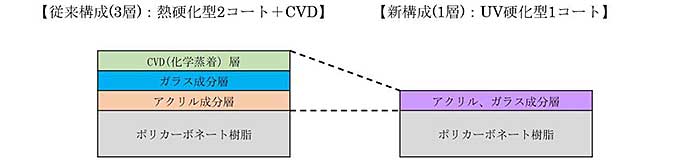

特に運転視界に関わるポリカーボネート製フロントウインドウには、アクリル成分+ガラス成分を塗布する熱硬化型2コートに加えて、CVD(化学蒸着)による硬いガラスの層が成膜される3層構成を施すことで、クラスLレベルの要求基準を満たす耐傷付き性能が求められてきた経緯がある。

そこで今回、豊田自動織機は、1コートのみでクラスLの要求を満たす新ハードコート材料の開発に着手。結果、UV硬化後に最表面が最も硬くなるという柔軟性を持たせたアクリル成分と硬いガラス成分を配合。1層構成の新ハードコート材料を開発した。

同社によると、このハードコート材料の開発で、従来手法の熱硬化型2コート塗装+CVD(Chemical Vapor Deposition/化学蒸着)に比べ、コーティング工程でのCO2排出量を約80%・コストを約40%(いずれも豊田自動織機調べ)低減させつつ、低炭素・低コストなUV(紫外線)硬化型の1コート塗装が実現すると謳っている。

なおこの新ハードコート材料を使用した樹脂ウインドウは、レクサス(LEXUS)初の水素エンジン搭載ROV(Recreational Off highway Vehicle)のLEXUS ROVのフロントウインドシールドに採用される。

そもそも豊田自動織機によると、同社は1990年代から自動車用樹脂ウインドウの開発をスタートさせ、20年以上の開発実績と量産車への搭載実績を背景に優れた耐傷付き性能と耐候性能を両立する独自のハードコート材料を開発してきたという。

これを踏まえ豊田自動織機では今後も、未来のモビリティに適した軽量の樹脂ウインドウの開発に取り組み続け、車両軽量化と製造エネルギー低減に伴う自動車産業の低炭素化に貢献していきたいと話している。

※上記関連記事「 豊田合成の高圧水素タンク、レクサス水素エンジンROV採用![]() 」

」