東レは7月19日、電子部品、タッチセンサー等の配線材料として事業展開している感光性導電材料(RAYBRID/金属などの導電性粒子、またはガラス・セラミックスなどの絶縁性粒子を分散した感光性機能材料)に、新たにナノカーボンを適用する事で、微小な電子部品を既存技術対比30℃以上、半分以下の低温・低圧条件で高信頼に接合できる新規接合材料の開発に成功した。

そもそも一般的な接合材料であるハンダなどの合金材料は、バンプと呼ばれる接合部の微細化が困難であり、かつ実装時に高温・高圧が必要となるため高速実装に対応できないという課題があった。

特に次世代ディスプレイとして期待されるマイクロLEDディスプレイは、10~20μmの非常に微小なLEDチップを、大量かつ高速に実装する必要があり、大きな量産課題となっていた。

そこで東レは、長年培ってきた銀などの金属粒子を含む感光性導電ペーストの技術をベースに、独自のナノカーボン分散技術を融合させて、感光性カーボンペーストを開発した。

カーボンを使用することにより、より高い信頼性が得られ、幅広い用途に於いて配線との接合に対応出来るようになった。

開発した技術詳細は以下の通り

1.微細バンプ形成

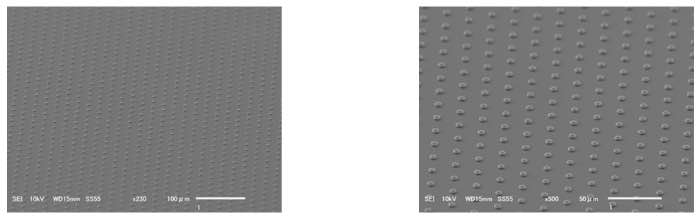

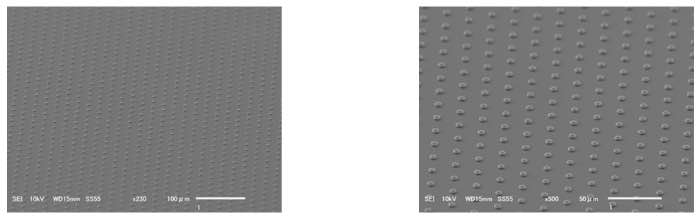

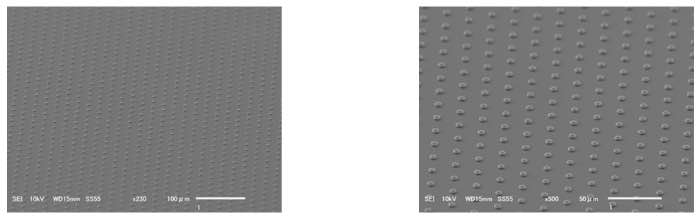

今回開発した当社接合材料は、フォトリソプロセスによりφ5μmまで微細なバンプが形成出来る(図1)。従来材料の限界であったφ30μmを大幅に更新し、マイクロLEDや半導体の微細実装を可能とした。

<図1> 新規接合材料による微細バンプ(φ5μm)

<図1> 新規接合材料による微細バンプ(φ5μm)

2.低温低圧接合による大面積一括実装

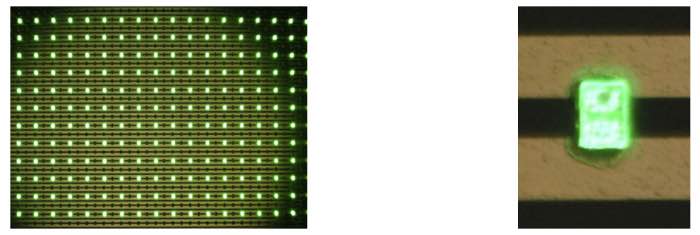

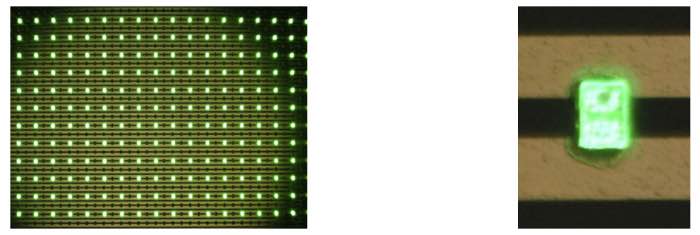

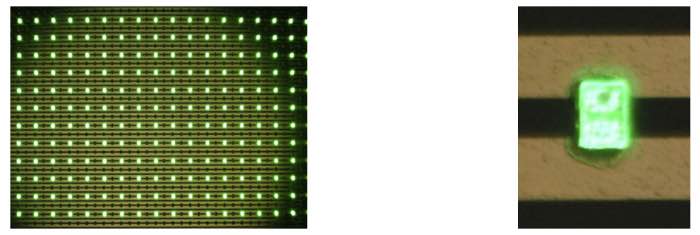

従来材料では180℃、10MPaが必要であったのに対し、独自の有機設計により、110℃、5MPaと大幅な低温化・低圧化を達成した。この技術により、マイクロLEDの一括実装を可能にし、生産性が大幅に向上する(図2)。

<図2> マイクロLED一括実装後の点灯基板と点灯LED

<図2> マイクロLED一括実装後の点灯基板と点灯LED

3.検査・リペア技術

実装後に不点灯が判明した電子部品についてはリペア処理が必要となるが、従来技術では不点灯部位にバンプを再形成することが出来ず、リペア対応も量産課題の一つとなっていた。対して同材料はバンプを別基板へレーザー転写が可能である事から、リペア箇所へのバンプ再形成を実現した。

なお、大面積一括実装およびリペア技術については、東レエンジニアリングと連携、同社の持つ実装設備、レーザー転写設備により、既に検証済み。

<図1> 新規接合材料による微細バンプ(φ5μm)

<図1> 新規接合材料による微細バンプ(φ5μm) <図2> マイクロLED一括実装後の点灯基板と点灯LED

<図2> マイクロLED一括実装後の点灯基板と点灯LED

<図1> 新規接合材料による微細バンプ(φ5μm)

<図1> 新規接合材料による微細バンプ(φ5μm) <図2> マイクロLED一括実装後の点灯基板と点灯LED

<図2> マイクロLED一括実装後の点灯基板と点灯LED