日産自動車は、金型を用いることなくボディパネルを成形する「対向式ダイレス成形」の技術を開発し、実用化した。

今後、この技術を活用して、アフタ―サービス部品や旧型車の補修部品の商品化を検討していく。

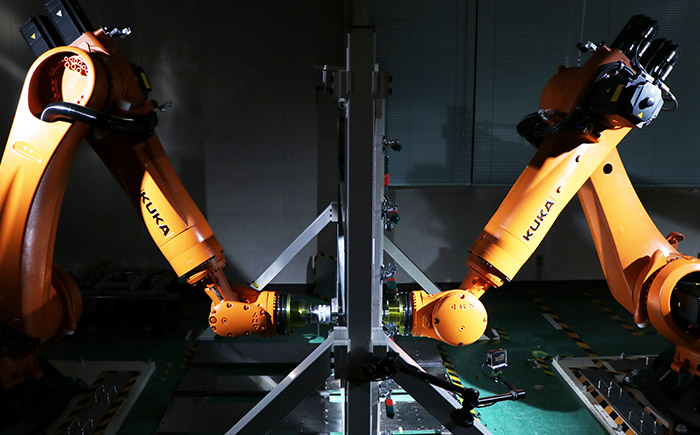

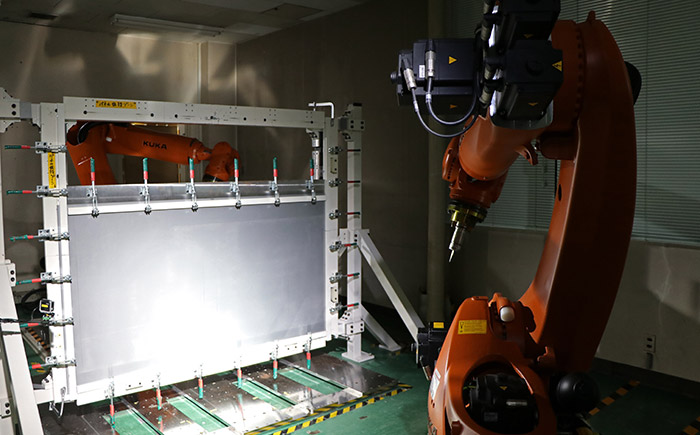

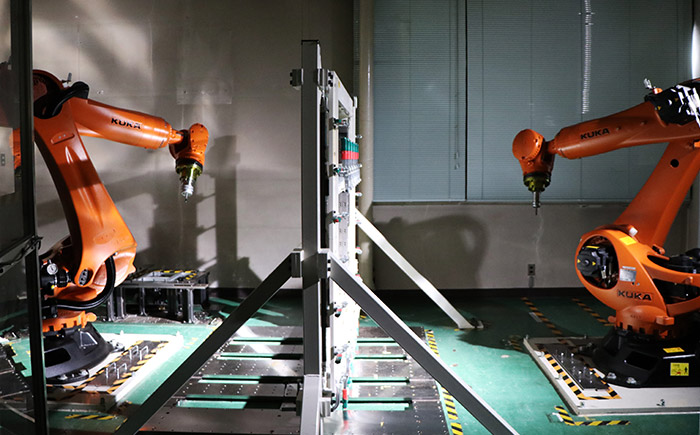

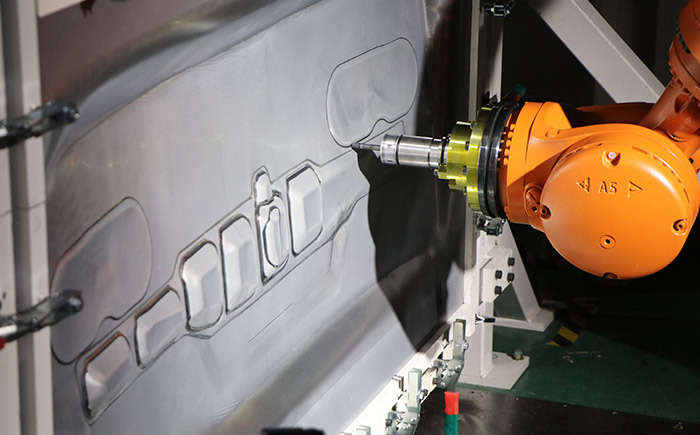

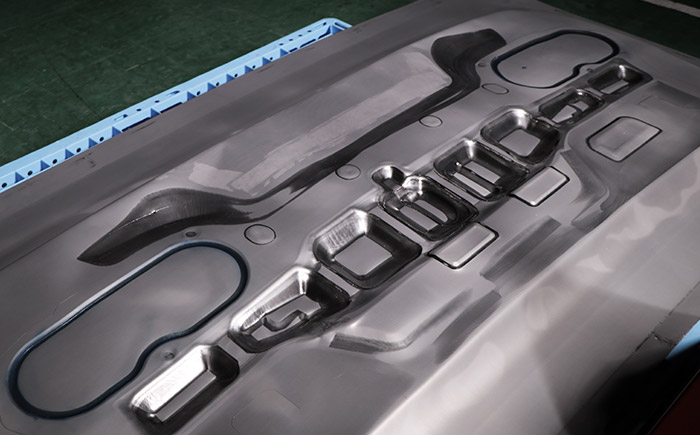

今回日産が実用化した「対向式ダイレス成形」は、棒状の工具を取り付けたロボットが、パネルを徐々に変形させて成形する「インクリメンタル成形」技術を用い、対向側にも成形工具を配置することで、より複雑な形状を成形する工法。

対向する工具を連携させながら成形する工法は、2つの工具を制御することが難しく、これまで実用化が難しい技術とされてきた。

日産では今回、同社の生産技術研究開発センターが持つ生産技術の分野における様々な知見と、総合研究所の工具材料の研究成果を組み合わせ、その実用化に成功。これにより、従来のプレス成形で必要だった型製作のための莫大な投資や開発時間が抑制され、多品種少量生産が可能になると云う。

日産は、大量生産の技術追求と共に、少量生産のための技術についても研究開発を続け、多様化する顧客ニーズに対応していきたいとしている。

[対向式ダイレス成形実用化ための主な技術]

・対向する2つの工具位置を最適に制御する技術により、複雑な凹凸形状の高精度加工を実現。

・工具表面を鏡面化ダイヤモンドコーティングにより低摩擦化・無潤滑化(ドライ加工)することで、表面品質を確保しつつ、環境負荷の低減と導入並びにランニングコストの低減を実現。

・同社の生産技術が持つプレス成形予測技術及び、ノウハウを応用した工具の最適軌道生成ロジックにより、早期に高い品質を実現。