センシンロボティクスは2月16日、ENEOS川崎製油所が行う石油プラントにおける保守点検業務の安全性向上・効率化に向け、ドローンソリューションを活用した石油タンク及び配管の自動点検の実証実験を行ったと発表した。

センシンロボティクスが提供する『SENSYN FLIGHT CORE』を中心としたドローンソリューションは、簡単な操作で、ドローンを点検対象物と適切な離隔距離を確保しながら安定的に自動飛行させることが可能。ドローンで点検を行うことによって、定期的に行っているタンク上にある浮き屋根の点検が可能になる。

川崎製油所では、浮き屋根式タンクの定期点検業務において、毎日対象のタンクに人が登り点検を行っている。実証実験では、この業務をドローンで行った場合、上空から1基あたり5分程度の作業で対応することができ、目視による異常有無確認の代替手段として活用できることが分かった。

浮き屋根タンクの点検。1基ずつ登ることなく、目視点検が可能。

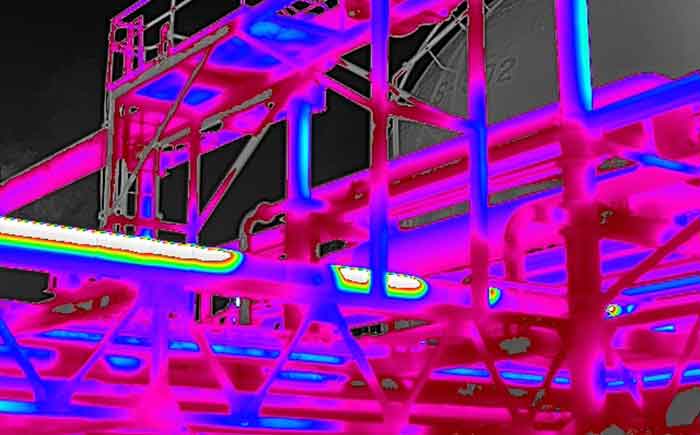

配管点検業務については、ドローンによって複数段かつ横に10列程度並んだ配管の奥までサポート部の劣化状況が確認することができ、機体のカメラをサーマルカメラに切り替えることで配管の劣化箇所も特定することができた。

配管奥部まで確認が可能。また、サーマルカメラを用いることで配管の劣化箇所の特定もできる。

センシンロボティクスは、ENEOSグループと、2018年より防爆エリアや上空飛行禁止エリアを考慮しながら点検を行える自動航行ルート設計を行うなど、石油事業におけるプラント設備点検の取り組みを行ってきた。川崎製油所のほか、大分製油所、水島製油所、堺製油所、根岸製油所、麻里布製油所、鹿島石油鹿島製油所、ENEOS喜入基地といった各事業所で取引実績がある。

また、ENEOSグループの資本参画を受け、将来のドローンステーション構築に向けた協業も開始している。

現在、石油精製などのプラントにおいて、生産性の向上や安全・安定的な操業の維持が求められる中、プラント設備の高経年化や若手の経験不足、ベテラン従業員の引退などによる保安力の低下が懸念されている。

こうした中、プラントにおいてドローンを活用することにより、塔類等の高所点検の容易化や大型石油貯槽タンク等の日常点検頻度の向上による事故の未然防止、災害時の迅速な現場確認が可能となり、プラントの保安力・利便性の向上や労働災害の減少に繋がることが期待されている。

センシンロボティクスは、将来的には顧客自身で簡単に設備の自動点検を行い、デジタル技術を活用した製油所安定・効率操業体制の確立の支援を目指している。また、ドローン以外のロボティクス技術を使ったソリューションも視野に入れているという。

■ENEOS 川崎製油所

川崎製油所は、陸上並びに海上輸送の便に恵まれ、大消費地である首都圏を背後に控えた川崎市臨海コンビナート内に位置。日本最大級の石油精製能力を持つ製油所で、日本最大の流動接触分解装置(FCC)、日本唯一の重質油脱硫分解装置(H-Oil)を有している。また、エチレン装置等とは同一敷地内で有機的に結ばれ、効率の高い生産体制を実現している。

■センシンロボティクス