鹿島は、都市部のアンダーパス工事に適用できる新たな非開削工法「スーパーリングK-UP(Kajima Under Pass)工法」を開発した。

スーパーリングK-UP工法は、大断面トンネルの構造物をフルプレキャスト化する「スーパーリング工法(2017年開発)」と、トンネルなどの本体構造物の外周に沿ってパイプ(鋼管)を等間隔に打設しルーフや壁を構築する「パイプルーフ工法」を組み合わせたもの。

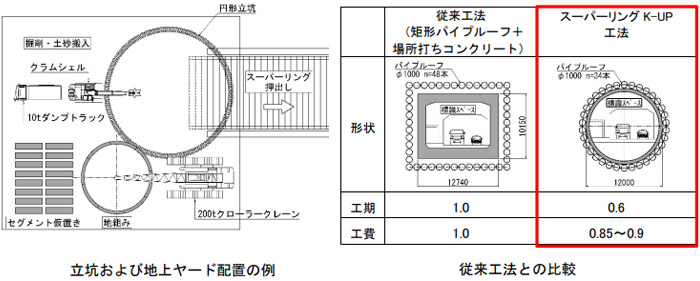

この工法の適用で、従来の非開削工法に比べて約40%の工期短縮、10~15%程度のコスト低減が期待できると云う。

[開発の背景]

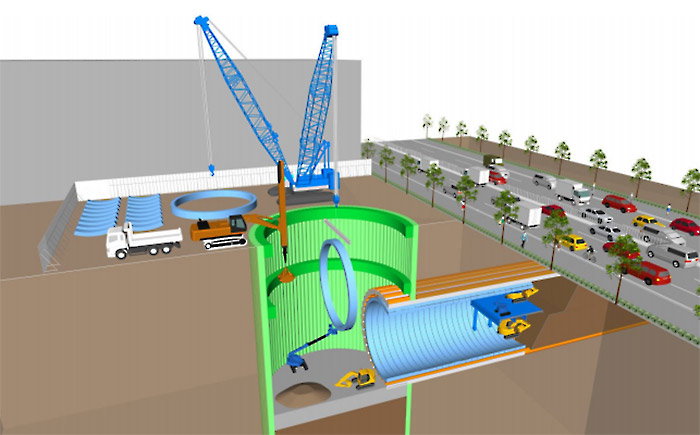

交通量の多い都市部では近年、渋滞緩和などを目的とした立体交差化事業が推進され、構造物の構築には、既存の交通機能に影響を与えない非開削工法によるアンダーパス工事が広く採用されている。

アンダーパス工事では一般に、道路や線路などの横断構造物の両側に施工基地となる立坑を設け、トンネル工事を行うが、都市部では立坑や施工ヤードに必要な用地確保が困難なため狭隘な施工環境となること、またトンネル上部の横断構造物に影響を与えない工法が求められることから、工事が長期化するなどの課題があった。

[スーパーリングK-UP工法について]

<施工手順>

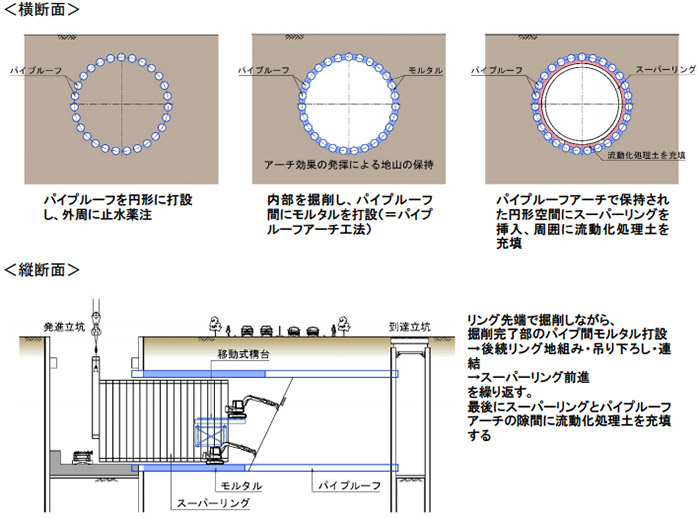

スーパーリングK-UP工法は、まず立坑内から円形にパイプルーフを打設し、パイプルーフの内側を掘削しながらパイプ間にモルタルを打設して、周辺土圧を支える鋼・モルタル合成構造を形成(=パイプルーフアーチ工法)。

次に、地上で組み立てたスーパーリングを立坑内に吊り下ろして、先行設置したスーパーリングと連結し、順次トンネル内へスライド前進させることにより、パイプルーフアーチの内部空間に本設構造物であるトンネルを構築する。

最後にスーパーリングとパイプルーフアーチの隙間に流動化処理土を充填して固定する。

<特長>

(1) 施工の省人化・高速化

パイプルーフを円形に構築することで支保工のない大空間ができるため、スーパーリング工法の適用が可能。

同工法は、プレキャスト化により現場での鉄筋、型枠、コンクリート打設、防水などの作業が不要なことに加え、地下での組立作業をほとんど伴わないこと、地上の地組み作業と地下の掘削作業を並行して行えることなどから、生産性の大幅な向上が可能となる。

またこれにより、従来の矩形パイプルーフ+場所打ちコンクリート工法に比べて約40%の大幅な工期短縮が可能となり、10~15%程度のコスト縮減が期待できる。

(2) 耐震性、止水性に優れた地下躯体

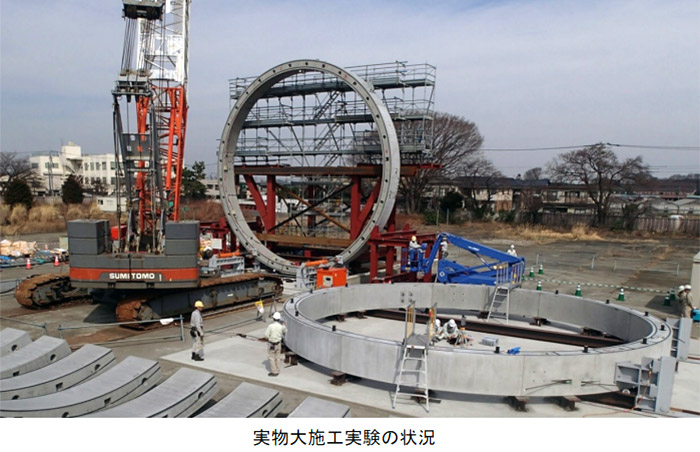

スーパーリング工法では、工場製作したセグメントを地上で地組みし、地下に吊り下ろすため、力学的に有利なリング構造であることに加えて、円周方向、軸方向にプレストレスを与えて強固に各パーツを一体化することで、耐震性、止水性に優れた躯体を構築する。

なお、鹿島では2018年3月に実物大の施工実験を行い、その性能を確認している。

(3) コンパクトな立坑・ヤードでの施工が可能

リングの地組みを地上で行うため、立坑内に組立て作業スペースの設置が不要。

また、リングが軽量で、レール上に敷き詰めたローラーの上をスライドする構造のため、小さいジャッキ推力で前方へスライドでき、反力架台の設置が不要となるなど、設備の軽装備化が図れる。

そのため立坑をコンパクトにすることができ、狭隘な施工環境となることが多い市街地での施工に適している。

(4) 地表への影響を最小化

円形に打設したパイプルーフによって大空間を安定的に保持し、鋼・モルタル合成リング構造によるアーチ効果で地表面への影響を最小限に抑える。

[今後の展開]

鹿島は今後、実工事への早期適用を図り、スーパーリングK-UP工法の有用性を確認。併せて、近年需要が増している立体交差化事業に適用し、都市部の交通問題など社会的課題の早期解決に貢献していくとしている。

■(鹿島)都市部の開削トンネル工事の大幅な省力化と工程短縮を可能に!(2017年12月12日):https://www.kajima.co.jp/news/press/201712/12c1-j.htm

■(鹿島)「スーパーリング工法」実物大の施工実験を実施(2018年10月15日):https://www.kajima.co.jp/news/press/201810/15c1-j.htm

■動画でみる鹿島の土木技術「スーパーリング工法」:https://www.kajima.co.jp/tech/c_movies/index.html#19_sglb_1