トヨタ自動車は定期株主総会目前の6月13日、「クルマの未来を変えていこう」をテーマにした技術説明会&体験会「Toyota Technical Workshop2023(東富士研究所・6月8日)」で説明したモビリティカンパニーへの変革を支える複数の新技術を公表した。( 坂上 賢治 )

副社長の中嶋裕樹CTO

副社長の中嶋裕樹CTO

この説明会では、以前から発信していた「技術戦略」と「今後のクルマづくりの方向性」を改めて解説。

次世代のBEV開発の取り組みについても、より具体的な内容を発信。この中でEV向けの次世代電池として、同社が予てから開発して来た「全固体電池」を、いよいよ2027年に実用化する方針を示した。

BEVの車載電池が全固体になれば、エネルギー密度が高まり、現在のリチウムイオン電池よりも航続距離を大きく伸ばせる事になる他、充電時に正・負両極を繋ぐための電解液を介さない事から充電時間を大幅に短縮出来る。

なお今回、同社が掲げた技術革新のアプローチは「電動化」「知能化」「多様化」の3つとしている。

小型eAxle

小型eAxle

まず第1の「電動化」では、予てよりトヨタ独自の施策として提言し続けている各国地域の事情に応じて最適なパワートレインの導入を行う事。これを含む車両開発全体を個々の顧客拠点近くで行う〝マルチパスウェイ〟は変わらず。

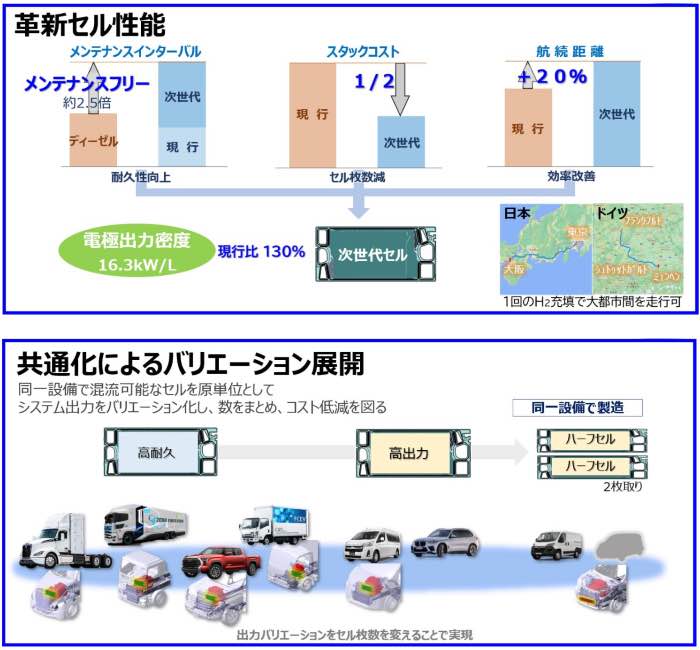

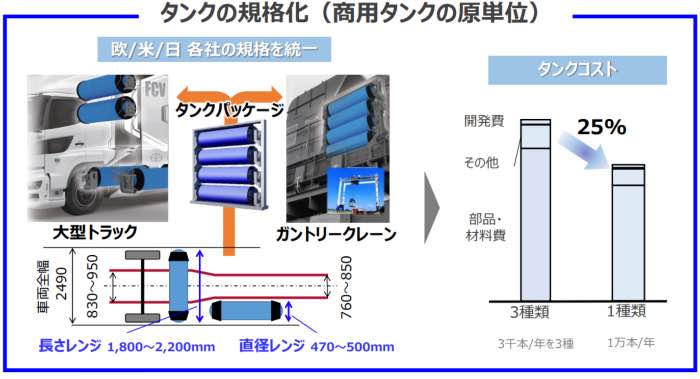

但しBEVの航続距離については2倍にする事。また生産工程自体を半分に短縮する事。商用車領域では、自社が燃料電池ユニット自体の供給元となるべく、他社・他国との連携を進めていく事を掲げた。

BEVファクトリーの加藤武郎President

BEVファクトリーの加藤武郎President

というのはトヨタの読みでは、燃料電池市場が2030年に向けて年間5兆円規模になると見立てているためだ。

同社は既に燃料電池ユニットの外販で、来たる2030年に10万台にのぼるとする外販のオファーを得ており、商用車領域では、燃料電池ユニットの原価低減を更に進めつつ(現段階で37%の原価低減を実現)、こうしたビジネス規模を拡大させていくとした。

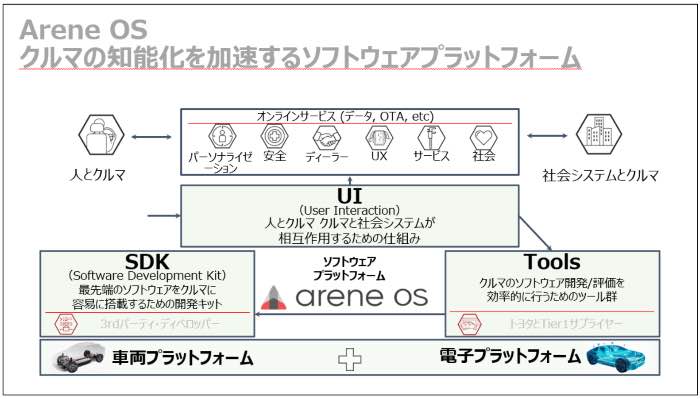

第2の「知能化」では、トヨタらしい切り口として〝クルマの知能化〟に関して乗り味のカスタマイズを含む取り組みを進める他、物流サービスのリアルタイム性を高める〝サービスの知能化〟も進める。

これに併せて〝社会の知能化〟を実現するウーブンシティーでの研究・開発などの大規模社会実験も、技術を社会との繋がりを繋がりを深めるために有効活用していく。

第3の「多様化」では、車両のフルラインナップ体制を堅持する事による〝クルマの多様化〟を筆頭に、同一の流れの中で、利用者のハンディキャップを問わずに移動の自由を提供する〝移動の多様化〟を掲げた。

また上記の移動の多様化では、予てからの方策である「つくる・はこぶ・つかう」を基盤に据えた〝エネルギーの多様化〟についても取り組むとしている。

そこで、これら複数の技術革新に係るアプローチを現実の開発過程へ繋げていくべく、BEVファクトリー全開発人員の中で目下37%を占める先行分野要員(2016年4月時点)を、2023年3月を目処に53%にまで拡大させる。同様の流れとして研究開発費も24%から45%へと拡大していく。

水素ファクトリーの山形光正President

水素ファクトリーの山形光正President

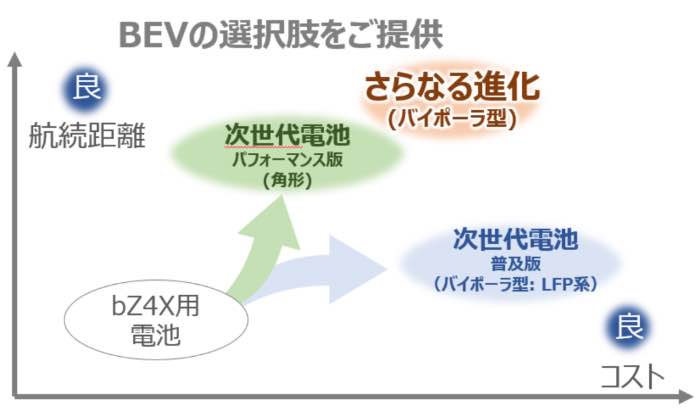

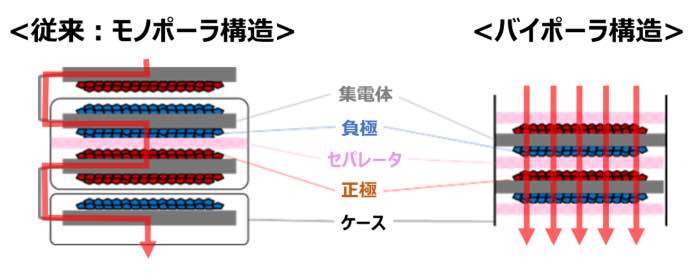

対してバッテリー開発では、今後の蓄電池ユニットの開発指針を「普及版次世代電池」「パフォーマンス版次世代電池」「BEV用全固体電池」の3テーマとしており、ひとつめの普及版次世代電池では、既に既存車に搭載しているバイポーラ構造の電池をBEVへと適用を拡大。

これにより、普及版次世代電池の航続距離は従来型から20%増となる予定だ。また部品点数を4分の1~5分の1程度に抑えて製造コストの40%減も目指している。更に製造のための材料調達に、安価なリン酸鉄リチウム(LFP)を導入。こちらも2026~2027年の実用化を目指す。

ふたつめのパフォーマンス版次世代電池では、プライムプラネットエナジー&ソリューションズと協業。既存の自動車という枠に留まらない空力研究や軽量化施策を探って航続距離を伸長させる。

その性能については、先の普及版次世代電池と同じくbZ4X等に搭載している既存電池比から生産コストを20%削減、急速充電時間も20分以下(充電率:10%→80%)、航続距離では2倍を目指すとした。

加えてバイポーラ型リチウムイオン電池に係る技術革新では、先のパフォーマンス版との比較で航続距離を10%増、急速充電20分以下、製造コスト10%減とするハイニッケル正極を組み合わせたハイパフォーマンス版電池を2027~2028年の実用化に向けて開発を重ねていく。

そして最後にBEV用全固体電池については、未だ生産コストについての削減策を模索中としなからも、豊田自動織機などトヨタグループ内の知見を結集。急速充電で10分以下(充電率:10%→80%)に。航続距離1200km超を目指して2027~2028年の実用化を目指す。

なお次世代BEVの車体構造に関しては、バッテリー開発の進化に合わせて逐次、生産工程を素早く適合させていくため、基本骨格に操舵部を含めた車体前部・バッテリー搭載部・駆動後軸を含めた車体後部と個々に3分割したモジュール構造を採用する。

加えて従来、多数の板金部品で構築してきた車体全体を、アルミダイキャストで一体成形する技術「ギガキャスト」として仕立て上げ、大幅な部品点数の削減を実現。車両開発費と製造工程のコストを削減させるとした。その一例では、現行bZ4Xのリア部分の33のプレス工程を1つまとめることを可能にしていく。

但し車体部分については今回、発表された領域・部位が限られており、筆者としては、多車種展開に於ける整合性など、先行するテスラやBYDが目指すボディ製造工法との違いを詳しく説明できる材料としては若干、構成要素が欠けている印象を受けた。

マニュアルBEV

マニュアルBEV

クラウンベースのマルチパスウェイプラットフォーム

クラウンベースのマルチパスウェイプラットフォーム

走りをオンデマンドで変更可能な車

走りをオンデマンドで変更可能な車

以上の施策を介した次世代BEVは2026年に市場投入を開始(150万台)。2030年に350万台(350万台のうち、170万台をBEVファクトリーから提供)へと拡大させていく。最後に「是非、クルマ屋がつくる心揺さぶるバッテリーEVにご期待下さい」述べて一連の説明を結んだ。

さて最後に、トヨタ自動車から冒頭の6月13日の早朝に配信された今関連リリースを期に同日、トヨタのみならず東証全体の評価をも巻き込み、株価を一時的に大きく押し上げた。

それを考えると今策は、トヨタ側として細心のタイミングを考察しつつ、絶妙なリリース配信を行った事で最上の結果を生んだと言えるだろう。

しかしここで一旦、客観的に立ち止まって翻ってみると、自動車メーカーのみならず、例外なく、全てのものづくり企業の〝ブランド価値〟というものは、詰まるところ常にベストなタイミングで〝顧客との約束を果たす事〟に他ならない。

今回は、車両の購入ユーザーや株主など数多のステークホルダに対して、国内最大の自動車ブランドとして、予てより開示すべきだった約束を、むしろ、ようやく果たしたと言うべきだろう。

一方で本来、製品に係る技術開示を行い〝厚い信頼を得る〟という意味では、トヨタ自身が世界から注目される程の大型企業であるゆえに、本当に今が情報を開示する真の最適なタイミングであったかどうかでは一抹の痞えがある。

同社は、そもそも、そうした顧客訴求に対して、言わば〝口下手〟な企業であるのかも知れないが、もはやそうは言っていられない。

今は100年に一度と言われる自動車産業の激動期であるゆえ、トップ企業としての矜持と共に、リーダーに相応しい情報発信を、今回以上のより最良のタイミングで示して欲しいと願うばかりだ。