11月19日(土)19:00

技術界の怪物が夢の対決!THE モンスターバトル

出演決定!!

http://www.tbs.co.jp/program/monsterbattle/

■アルミも引きちぎれる高強度と高靱性の優位性

EV(電気自動車)シフトが世界的に進む中、車体重量の軽量化が求められている。特に、今後主力となることが想定されるBEV(バッテリーを動力源とする電気自動車)は、航続距離も課題だ。部品などを軽くすることで、1回のバッテリー充電に対する走行距離をより伸ばすことが求められている。

そして、車体重量の軽量化対策のひとつ、自動車部品のマルチマテリアル化に大きく貢献することで注目を集めているのが、構造部材向け接着剤「XNR6852E-3」だ。商社である長瀬産業株式会社の子会社の化学メーカー、ナガセケムテックス株式会社が開発したこの接着剤は、接着強度が世界最強レベルといわれ、しかも衝撃吸収性などにも優れる。従来の接着剤にはない、異種材接合に適した多くの利点を持っているのだ。

では、実際にXNR6852E-3とは、一体どのような接着剤なのだろうか。長瀬産業とナガセケムテックスに取材した。

■接着強度は汎用エポキシ接着剤の2倍以上

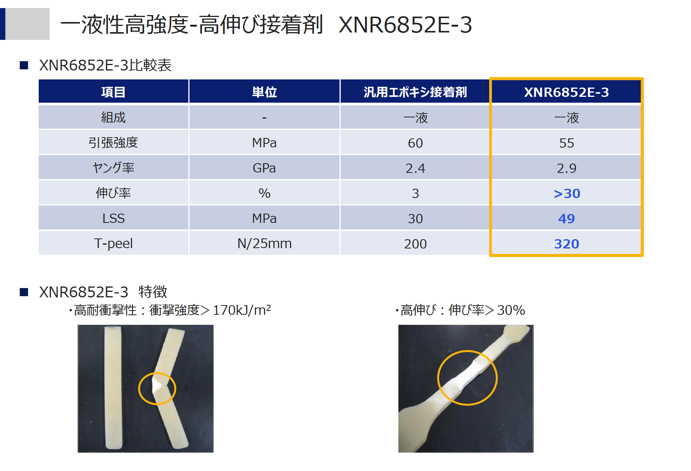

XNR6852E-3は、エポキシ系接着剤に分類される。一般的に、エポキシ系接着剤は接合強度が高く、耐熱性にも優れることで、自動車をはじめ、航空機や電車などの構造材の接着に使われることが多い。

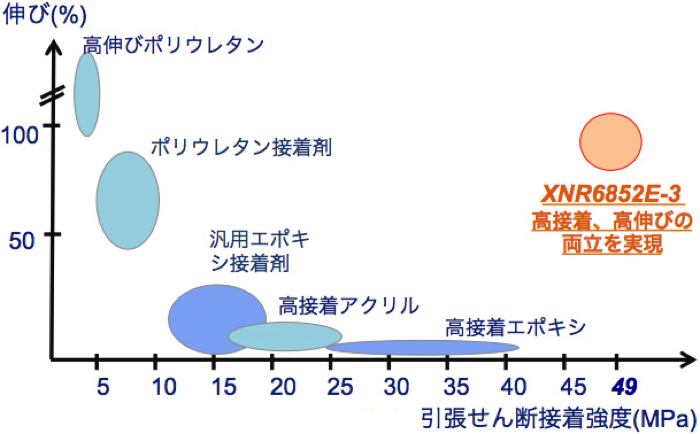

一般的なエポキシ系接着剤との大きな違いは、まず接合強度が極めて高いことだ。接着剤の接合強度を示す指標には「引張せん断強度」というものがあるが、一般的に使われる汎用エポキシ接着剤の引張せん断強度は高くても30MPa。対するXNR6852E-3は、通常グレードで49MPa、より接着強度を増した最強バージョンでは70MPaもの引張せん断強度を有する。

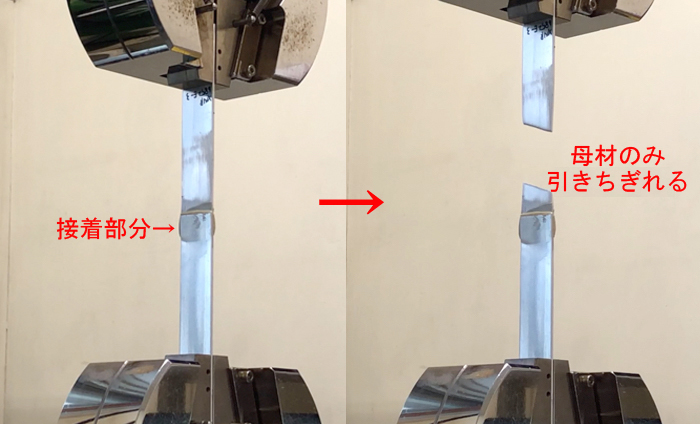

この値がどれくらい凄いのかというと、2枚の純アルミニウム(AI)を接着した試験片を試験機で上下に引っ張ると、接着部分は剥がれず、堅牢なはずのAI母材のみが引きちぎれてしまうほどだ。一般的な汎用エポキシ接着剤では、こうした高い接合強度を出すことは難しい。XNR6852E-3が「世界最強レベル」の強度を持つといわれる所以である。

●強靱性も圧倒的に優れる

自動車などの構造部材に使われる接着剤の場合、単に接着強度が高いだけでは使えない。走行時や事故などの衝撃で接合部が剥がれることもあるため、高い靱性を持たせることで、耐衝撃性に優れることも求められる。

XNR6852E-3は、この点に優れていることも特徴だ。汎用エポキシ接着剤の伸び率が3%なのに対し、XNR6852E-3は30%と10倍だ。

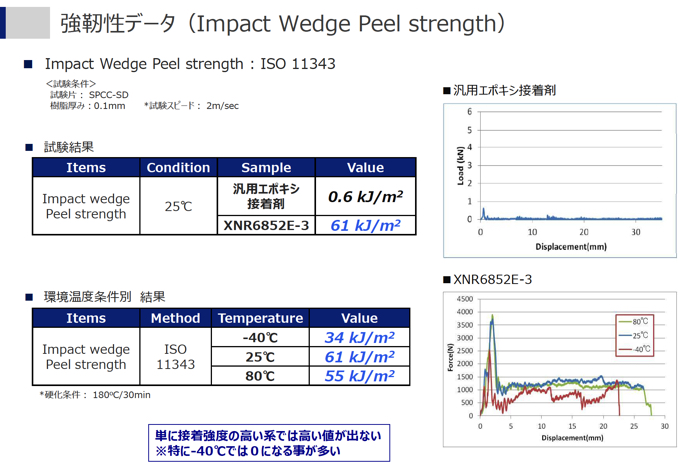

また、強靱性を測るIWP(Impact Wedge Peel)という試験(接着した試験片にウェイトを落とした時のエネルギー吸収力を測る)では、気温25℃で汎用エポキシ接着剤が0.6KJ/㎡なのに対し、XNR6852E-3は61KJ/㎡と圧倒的な差がある。

なお、XNR6852E-3は、気温がマイナス40℃でも、IWP値は34KJ/㎡を確保する。汎用エポキシ接着剤では数値が0になることが多く、低温領域では接合部が剥がれてしまう。よって、XNR6852E-3を使用した自動車が、例えば、北海道や東北、北欧やロシアなどの極寒地で走行しても、接合部に全く問題は生じない。

ほかにも、XNR6852E-3は、自動車の製造ラインで使うための流動性制御や硬化性も考慮された製品だ。自動車の製造工場では、主に塗装工程と同時に接着剤を使用するが、流動性がないとラインがスムーズに流れない。

また、XNR6852E-3は基本的に180℃・30分で硬化する。これは、多くの自動車メーカーが採用する塗装ラインの乾燥温度などに合わせたためだ。ただし、硬化時間については、塗装ラインの乾燥時間が20分というメーカーも多いため、対応させた改良版も開発している。

●製品の先進性に時代が追いついた

XNR6852E-3は、2011年にFRP化の開発が先行していた欧州車メーカーと開発がスタートした。当時の日本車メーカーでは、鋼を使った溶接が主力で、そもそも接着剤を使った異種材接合という考え方がなかったためだ。

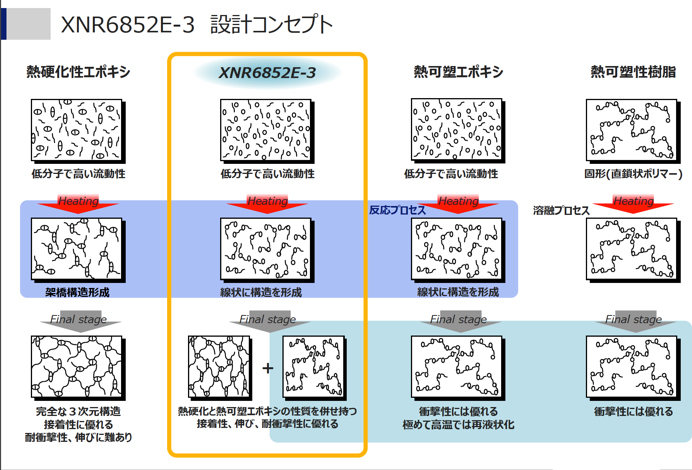

欧州車メーカーとの開発で、ナガセケムテックスは、高い応力緩和特性、つまり耐衝撃性に優れる「熱可塑性樹脂」と同様の特性を持ちつつ、接着強度が高い「熱硬化性エポキシ樹脂」を開発することを目標とした。

そのために、独自に開発し特許も持つ、耐衝撃性に優れる「熱可塑エポキシ」の技術を応用した。計3バージョンが作られ、現在の仕様になったのが2015年頃。限りなく熱可塑性樹脂に近い特性の「高靭性熱応力緩和エポキシ系接着剤」がXNR6852E-3だ。

ただし、共同開発した欧州車メーカーとは、パフォーマンスの高さこそ評価を受けたものの、当時はまだ汎用エポキシ接着剤でも十分であるなどの判断により、採用までには至らなかった。

その後、ナガセケムテックスと、製品の営業を担当する親会社の長瀬産業は、国内の展示会やメディアなどで情報発信を重ねる。それらの効果に加え、市場のニーズが一挙にEVの軽量化に向いたことで、近年多くの自動車メーカーなどから一挙に注目を受ける。

2020年度は、公式ホームページに集まった問い合わせが約100件になるほどの人気ぶりだ。まさに、製品の先進性に、時代がようやく追いついた結果だと言える。

なお、取材した2021年8月現在、まだ採用実績はないが、国内自動車メーカーを中心とした各社と協業中。早ければ2026〜2027年には、XNR6852E-3を採用した新型車が販売される見込みだ。

●空飛ぶクルマなどへの適用も視野に

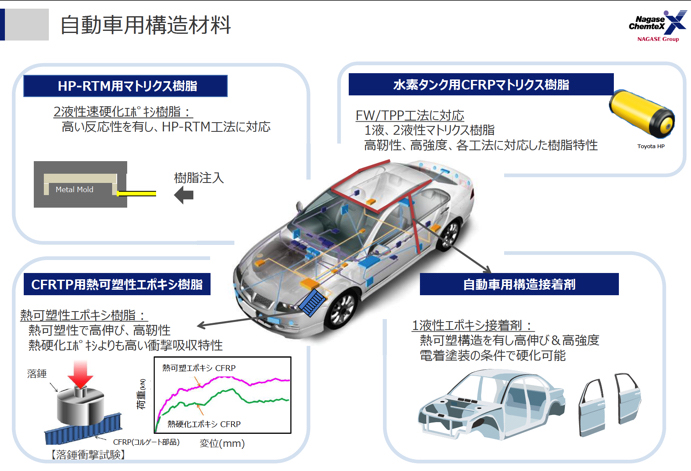

XNR6852E-3の主要な用途としては、EV用バッテリーパックの保護や車内空間の確保などが挙げられる。

高靭性と高強度により、まさかの事故で発火の危険もあるリチュウムイオンバッテリーを収めたケースについて、堅牢性を確保することが可能となる。また、室内部品に使うことで高い衝撃吸収性を生み、乗員の身体や命を守ることにも貢献する。

長瀬産業とナガセケムテックスでは、まずは自動車分野に関しては、これらバッテリーパックや車内向け部品を中心とした実用化や普及を推進する戦略だ。将来的には、XNR6852E-3が持つ高接着・高靭性の技術を基盤とし、その他の技術と組み合わせることで、自動車業界だけでなく、電子部品など他業界への展開も検討する。

また、ナガセケムテックスにおいては、アメリカ、中国にも生産拠点があり、この技術のグローバル展開も視野に入れているという。

さらには、例えば、空飛ぶクルマなどの次世代モビリティへの適用に向けての問い合わせもあるという。ナガセケムテックスは、航空機認証JISQ9100の認証工場でもあるため、航空機分野でも高い信頼性や品質などを持つため、市場参入すれば、大きな優位性を持つ。

●カーボンニュートラルも考慮

XNR6852E-3を基盤とした製品の改良については、昨今のカーボンニュートラルや脱炭素社会を視野に入れた開発も進行中だ。低温硬化や常温硬化のニーズが高まっており、それらにマッチした製品開発も目指すという。

例えば、現在XNR6852E-3の硬化温度(基本的に180℃)は、現状使われている自動車製造ラインに合わせている。だが、自動車メーカーでは、今後、環境対策などにより製造ラインで設定する硬化温度を下げることも検討している。そうなれば、当然ながら接着剤の特性も変更が必要だ。高接着・高靭性といった優位点は保持しながら、120℃や100℃などの低温硬化できる商品開発も行うという。

さらに、将来的には、製造ラインで硬化炉を使わず、常温で1〜2日置くことで硬化させる製品の開発も進行中だ。こちらも、高接着・高靭性は維持しながら、常温硬化を可能とすれば、顧客である自動車メーカーとしても、より大きな環境対策を実現できる。

NAGASEグループでは、今後も、こうした顧客の将来的な課題を含め、時代のニーズに応じた製品作りを通し、脱炭素社会の実現に貢献することを目指すという。

(文:平塚直樹)

【関連リンク】

ナガセケムテックス公式ホームページ(製品情報)

https://www.nagasechemtex.co.jp/products/function_chemistry/one_epoxy.html

ナガセケムテックス異材接着サイト