日立金属は、テクノフロンティア2019(4月17日〜4月19日・幕張メッセ)にブース出展し、ドイツの研究機関フラウンホーファーIISBと共同開発した高出力密度技術により、世界最高レベルの電力密度3.8 kW/Lで作動するEV/PHEV向けオンボードチャージャー(以下、OBC)の試作品を展示した。

目指したのは高出力化と小型化の両立

OBC(車載充電器)は、交流電圧を直流電圧に変換し、EVやPHEVのバッテリーに充電するためのAC/DCコンバータだ。

近年、OBCにはEVやPHEVのバッテリーに短時間で充電するために高出力であることが求められる一方、車内を広く保つために小型であることも要求されている。ところが、OBCの高出力化と小型化はトレードオフの関係にあり、その両立が課題となっていた。

こうした課題を解決すべく、同社のグローバル技術革新センターとフラウンホーファーIISB(正式名称Fraunhofer Institute for Integrated Systems and Device Technology IISB 集積システム・デバイス技術研究所)が約1年半にわたり共同開発したのが、今回展示されたOBC試作品に投入された高電力密度化技術だ。

当技術は、日立金属の軟磁性部材とフラウンホーファーIISBの回路技術を用いることで実現したもの。

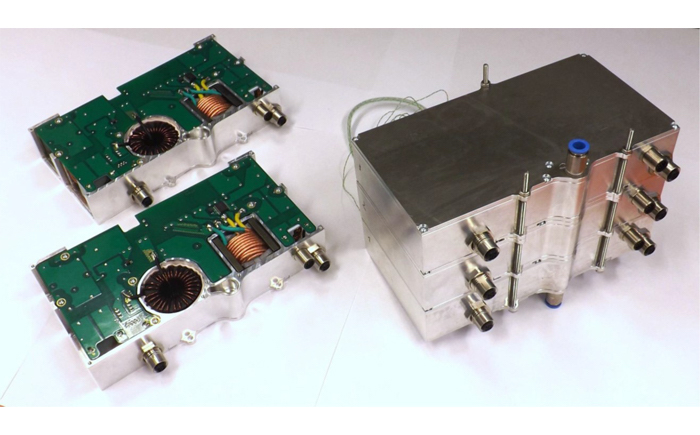

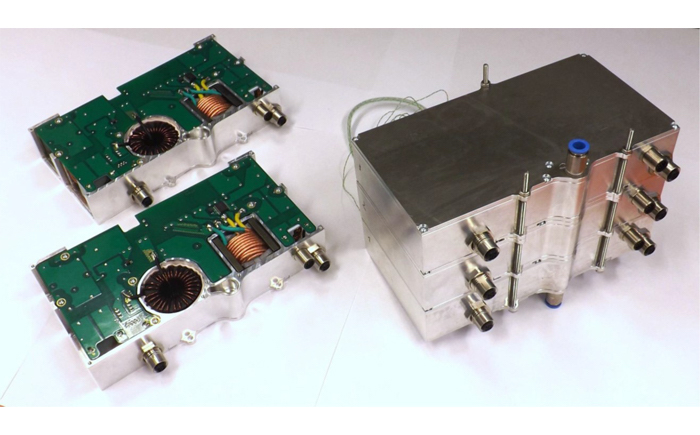

試作品は、200✕100✕40mm/台という小型サイズながら、前述の通り、車載充電器としては世界最高レベル(2019年4月16日現在 日立金属調べ)の電力密度3.8 kW/Lを達成。従来型OBCと比べ、同出力で約半分のサイズにコンパクト化することができる。

今後、日立金属では、当共同研究で得られたデータを部品メーカーなどの顧客と共有し、実機への適応を目指していく方針だ。

【試作OBCの仕様】

寸法:200×100×40㎜/台

スイッチング周波数:AC/DC部 110-130 kHz DC/DC部 250-300 kHz

電圧:入力側:230 V(交流) 出力側:350-450 V(直流)

最大出力:3.6 kW (1台運転、単相入力時) 22 kW (6台並列接続運転、単相/3相入力時)

EV/HEV向けモーター用材料も展示

「モーター用材料」「電力変換技術向け部材」「FA/モーションエンジニアリング」という3つのテーマを掲げた今回の同社ブースでは、他にもモーターの進化や電装化の進展に貢献する製品を数多く展示。

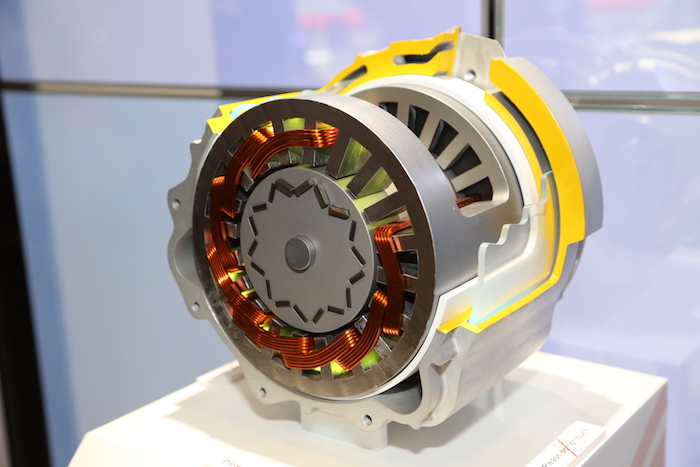

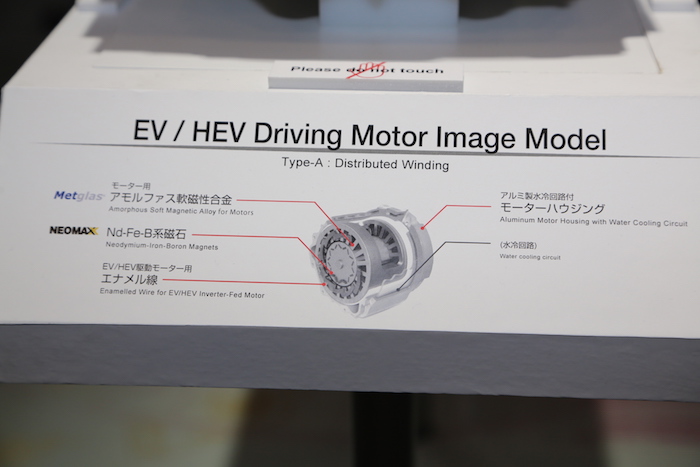

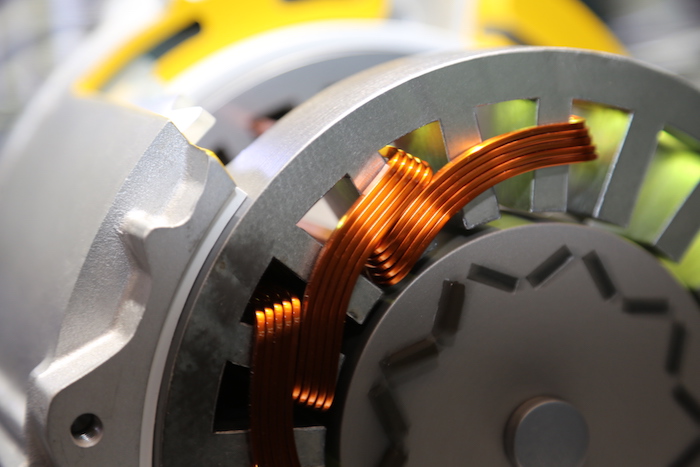

それらの中で、自動車関連ではEV/HEV用ドライビングモーターの模型を展示し、同社独自の高度な材料や技術などを公開した。

当模型に採用されている製品は主に以下の通り。

・高密度実装が可能、耐サージ性や絶縁寿命を向上した「EV/HEV駆動モーター用エナメル線」

・低重希土類品ながら、高温環境にも対応し極めて磁気特性に優れるNd-Fe-B系焼結磁石「NEOMAX®」

(写真下はNEOMAX®をよりわかりやすく説明するために用意された別模型)

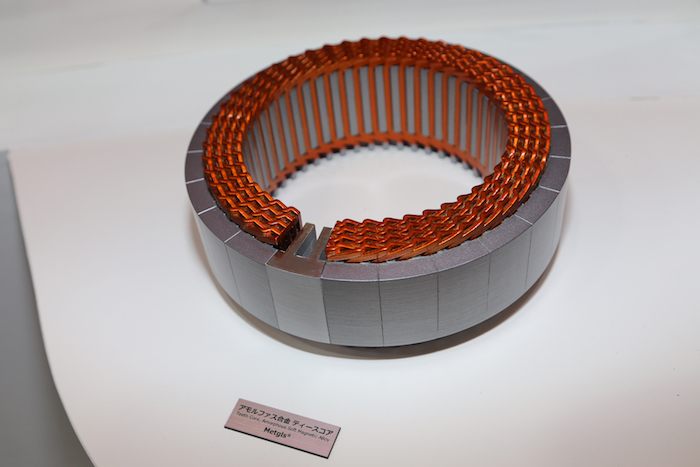

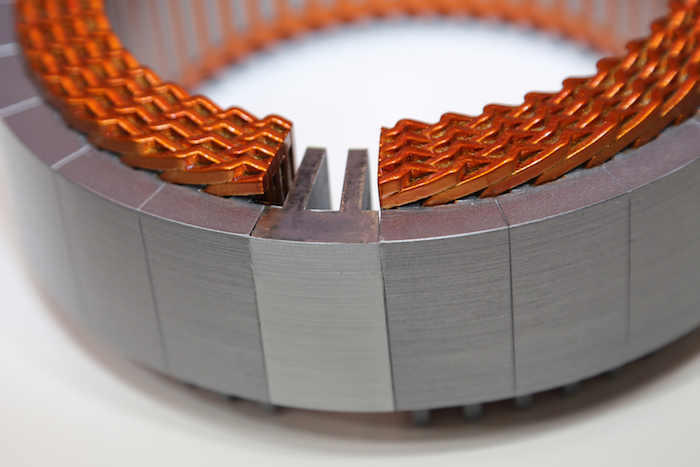

・現在開発中の次世代高効率モーター用ステータコア部材で、省エネルギーに貢献するなどで平均負荷率の低いモーターや高回転モーターに最適なアモルファス軟磁性合金「Metglas®」

(写真下はMetglas®をよりわかりやすく説明するために用意された別模型。他と色が違う部分がアモルファス軟磁性合金)

・複雑一体成形のアルミ鋳物製で、高剛性と高効率を実現した「アルミ製水路回路付きモーターハウジング」

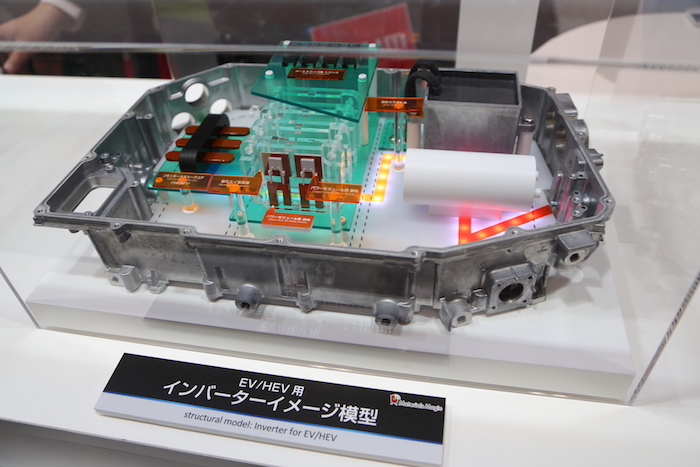

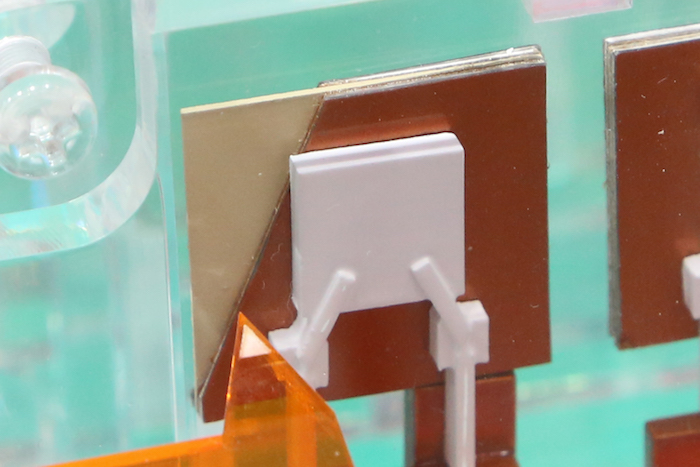

また、EV/HEV用インバーターのイメージ模型では、同社が開発した「窒化ケイ素基板」を採用したパワー半導体モジュール用絶縁基板を装備。

窒化ケイ素基板は、高強度と熱伝導性に優れ、パワーモジュールのパワー密度と信頼性の向上に貢献するもので、IGBTやSiCなどの大電力半導体向けに最適な絶縁基板だ(模型では基板が見えるように、表のパワーモジュール用銅条をカットしている)。

同社は、2019年度から始まる新中期経営計画にあわせ、2019年4月1日付けで代表執行役社長の交代や役員体制の一新、組織改革などを実施したばかりだ。

新たなスタートを切った同社が、近年の急激で世界的なEVシフトの潮流を追い風とし、今回展示したEV/HEV向け製品などを今後さらに市場に訴求させ、どうシェアを伸ばしていくのかが注目される。

なお、今回展示された模型の数々は、日立金属の本社(品川シーズンテラス)ショールーム「GRIT SHINAGAWA」にも展示されている。