トヨタ自動車は、基板に銅やニッケルなどの金属の被膜を形成するめっき処理工程において、金属イオンを通す高分子膜(固体電解質膜)を用い、処理の必要部位にのみスタンプを押すようにめっき処理ができる世界初(*1)の技術を開発した。

また、この新しいめっき処理装置の普及に向け、ミカドテクノスおよび兼松と協力し、7月1日から製造・販売を行う。

現在、主流となっているめっき処理工程では、めっき処理する金属(銅、ニッケル等)が溶けた液(溶液)に基板を丸ごと漬けて電気を流し、金属皮膜(めっき)を作るため、前後の基板洗浄も含め、基板全体を浸せる大きさの多数の水槽や大量のめっき溶液が必要。さらに、処理後には大量の廃液が排出されるため、この処理設備や空気中に飛散する有害成分の除去なども含め、大がかりな設備が必要となる。

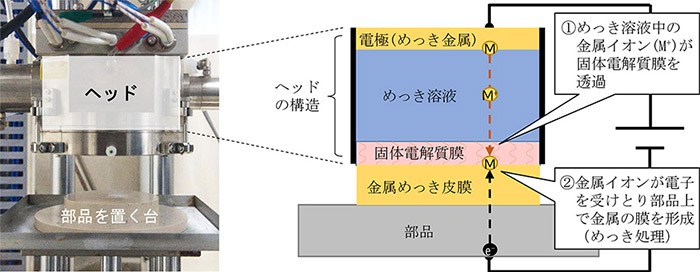

一方、新型の「スタンプ式めっき処理装置」は、装置先端のヘッドの上部に溶液を入れ、めっき処理をする部位に圧着するヘッドの先端に金属イオンを通す固体電解質膜を装着。基板の中のめっき処理の必要な部位にのみヘッド先端の固体電解質膜を圧着して電気を流すことで、スタンプを押すよう、膜と接している部分にだけ金属皮膜(めっき)を作ることができるため、廃液量は約30分の1に、またCO2を約3分の1に削減することが可能。処理時間の短縮や工程のコンパクト化にもつながると云う。

先端ヘッドの構造

左:スタンプ式めっき処理装置(左右に2基設置した状態。大きさは、1基が横約1m×奥行約1m×高さ約2m)。右:従来のめっき処理工程(従来のめっき処理工程めっき溶液や廃液処理のための多数の水槽と設備)。

トヨタは、この「スタンプ式めっき処理装置」の普及を図り、環境負荷の低減などに貢献するため、取引先だけではなく、様々な業界で多くの企業に販売する。

具体的には、トヨタが保有する特許とノウハウを、真空プレス装置メーカーであるミカドテクノスに供与し、同社にて独自の技術を織り込んで開発した「スタンプ式めっき装置」を製造し、兼松を通じて販売。今後2~3年を目途にモニター装置として、複数の企業での実証・評価をしてもらい、その後、2023~2024年頃から実用装置として広く一般向けに普及させていきたいとしている。

トヨタは、グループ一体で取り組んでいる、SDGs(*2)の目指す持続可能な社会づくりに貢献するための活動の一つである「トヨタ環境チャレンジ2050」の中で掲げた「工場CO2ゼロチャレンジ」の実現に向け、今後、この「スタンプ式めっき処理装置」のグループ内への導入も進め、製造段階でのCO2排出量削減を着実に進めていくとしている。

*1:世界初 2020年5月末現在。トヨタ調べ

*2)SDGs(Sustainable Development Goals):2015年9月の国連総会で採択された、2030年までの国際目標。持続可能な社会を実現するための17個の目標(社会課題)を包括的にまとめたもの。

[問い合わせ先]

兼松株式会社 電子材料部第一課

電話:03-5440-8686

メール:sed@kanematsu.co.jp