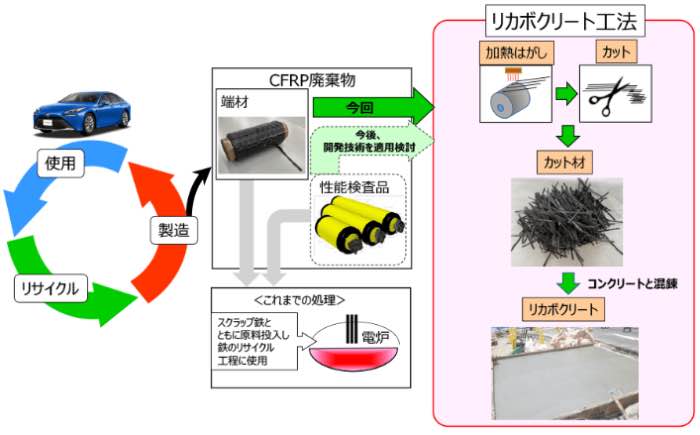

資源循環と開発技術の概要

軽量・高強度かつ耐久性に優れるCFRPのリサイクル活用に目処

トヨタと大林組は11月9日、FCEV用水素タンクとして使用済みのCFRP(炭素繊維強化プラスチック)を、コンクリート補強用の短繊維として再生利用する新技術「リカボクリートTM工法」を開発。今回、トヨタ明知工場内の部品置き場の床面に初適用した。

同技術により、将来に向けてCFRPの廃棄量を削減できることに目処を付け、今後はサーキュラーエコノミー(循環型経済)の推進に貢献していきたい考え。

それはCFRPが軽量・高強度かつ耐久性に優れているためで、今後は水素燃料タンクのみならず、風力発電の風車ブレード等、例えば鉄などに換わって強度が求められる分野に使われていくと考えられるため。

一方でCFRPには、その優れた性能と引き換えに大きな弱点がある。それは持ち前の性能を保ったまま再利用することが難しいことだ。現状では、端材を鉄をリサイクルする工程で使用する程度に留まっている。つまりCFRPが本来持っている優れた強度を活かすことが出来ていない。

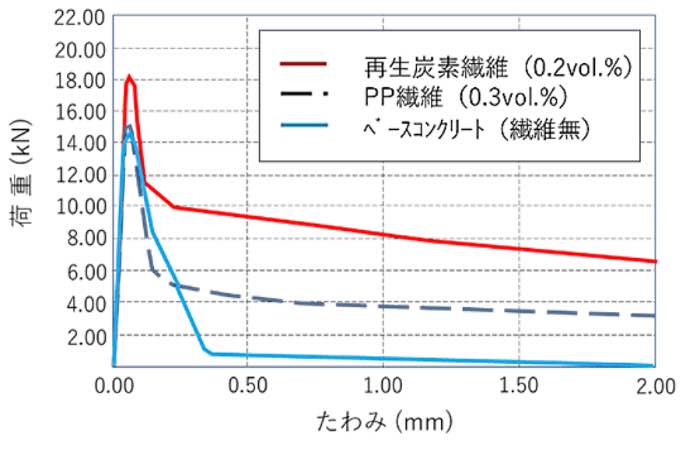

コンクリート部材の曲げ靭性試験結果(寸法 : 100×100×400mm)

コンクリート部材の曲げ靭性試験結果(寸法 : 100×100×400mm)

ポリプロピレン製短繊維の3分の2の添加量で同等以上の性能を発揮

今回トヨタは、大林組との共同で仕様検討などを繰り返し、ようやくコンクリート補強用短繊維として再生利用できる「リカボクリート工法」を開発した。この技術では、適切な長さのCFRPの端材をコンクリートに添加することで、コンクリートのひび割れの抑制や靭性の向上に役立てる。

ここでポイントとなるのは、元のCFRP利用製品の表面層から、如何にCFRPだけを引き剥がすかにあった。今回は、CFRPの基本性能を保ったままで、素材の引き剥がしに成功。コンクリート補強用の短繊維への加工に漕ぎ着けた。

その性能は、従来より同じ目的で使われてきたポリプロピレン製短繊維の3分の2の添加量で、同等以上の圧縮強度や曲げ靭性を発揮する。また生産したコンクリート補強用の短繊維は、既存の新品の炭素繊維と比べてもCO2排出量が15分の1に。通常の補強鉄筋の使用との比較でも9分の1に低減させられる。

両社は今後、燃料電池車の市場拡大に伴い、水素タンクの製造が増加することを見越して技術開発を継続。様々なコンクリート構造物への適用を進めていく。

具体的には2026年度までに、CFRPリサイクルの製造システムを完成させ、年間3万m3の繊維補強コンクリートへの適用を目標にサーキュラーエコノミー(循環型経済)の推進へ貢献することを夢見ているようだ。