豊田合成 ![]() は10月18日、自動車に使用されるゴムの資源循環を加速させるため、森町工場(静岡県周智郡)のリサイクル工程の生産能力を2倍に強化したことを発表した。

は10月18日、自動車に使用されるゴムの資源循環を加速させるため、森町工場(静岡県周智郡)のリサイクル工程の生産能力を2倍に強化したことを発表した。

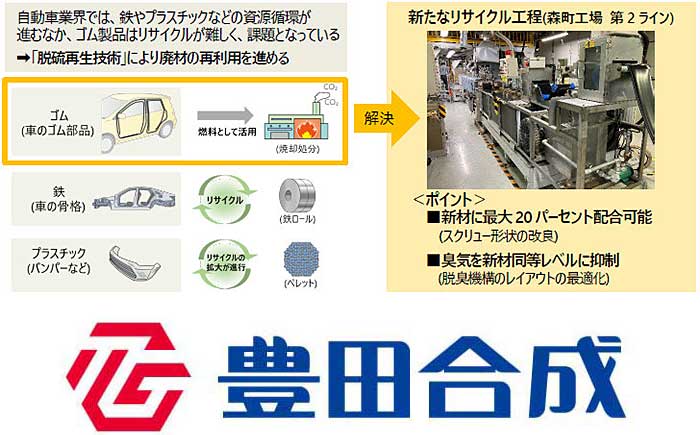

自動車業界では、鉄やプラスチックなどの資源循環が進む一方、ゴム製品はリサイクルが難しく、ほとんどが焼却処分(熱利用)されていると云う。

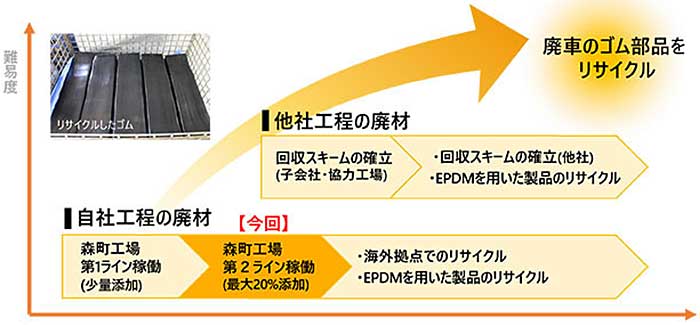

そのような中、豊田合成は、ゴム製品を高品質な原材料に再生できる独自の「脱硫再生(※1)技術」を用いたリサイクル工程を21年度に稼働させ、製品の生産時に発生した廃材の活用を進めてきたが、今回、2本目のゴムリサイクル工程を稼働させることで、その生産能力を従来の2倍の年間1,200トンにまで強化。

新ラインでは、技術改良によりリサイクルしたゴムの品質を向上させ、数パーセントだった新材への配合割合を20%にまで引き上げ可能に(※2)。これにより、森町工場で製造するオープニングトリムウェザストリップ(※3)のほぼ全ての廃材をリサイクルできるようにした。

豊田合成は今後、リサイクルしたゴムを廃材と同種の合成ゴム(※4)を用いた他の製品にも適用していくと共に、現在進めている技術開発により、リサイクルを天然ゴムなどへも広げ、将来的には廃車からゴムを回収する循環システムの確立を目指すとしている。また、カーメーカー等との連携を強化することで、ゴムのリサイクルに於いて業界をリードしていきたいとしている。

※1:ゴムに弾性などを持たせる分子結合を解いてゴムの原材料に戻すこと。

※2:25年度に量産開始予定。

※3:車のドア枠などに装着し、雨風や騒音から車室内を守るゴム部品。

※4:エチレンプロピレンゴム(EPDM)。