同社が印刷インキ分野で培ったペースト設計技術で印刷方式に応じた粘度調整が可能になった 無加圧と高放熱性を両立させる接合材でパワー半導体の製造工程のコストを削減

無加圧と高放熱性を両立させる接合材でパワー半導体の製造工程のコストを削減

東洋インキSCホールディングス![]() (TOYO INK SC/本社:東京都中央区、代表取締役社長:髙島悟)は10月17日、パワー半導体チップ等のエレクトロニクス製品に用いる無加圧での焼結と高い放熱性を両立させた焼結型銀ナノ接合材を開発した。

(TOYO INK SC/本社:東京都中央区、代表取締役社長:髙島悟)は10月17日、パワー半導体チップ等のエレクトロニクス製品に用いる無加圧での焼結と高い放熱性を両立させた焼結型銀ナノ接合材を開発した。

近年、電気自動車の拡大に伴い半導体需要が拡大するなか、電流や電圧の調整時に於けるエネルギー損失の少ないSiC(シリコンカーバイト/シリコン+炭素の加工物)半導体の採用が進んでいる。

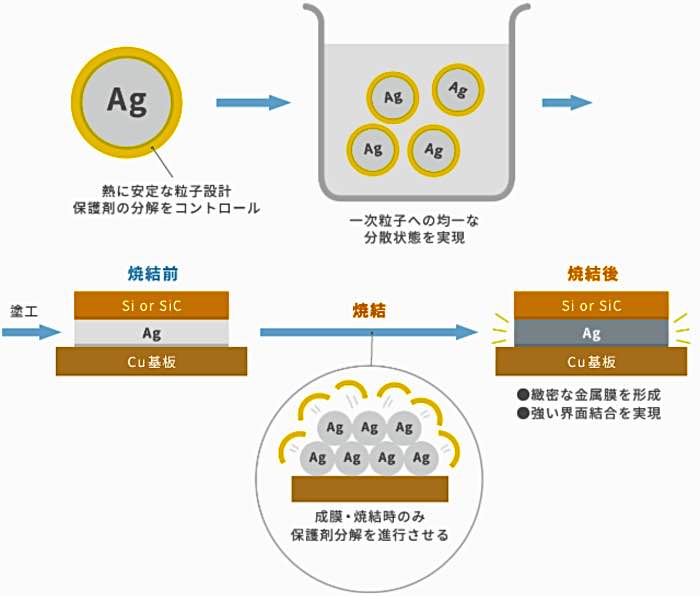

接合塗膜の緻密性を制御し、放熱性に優れた焼結型銀ナノ接合材を開発した

接合塗膜の緻密性を制御し、放熱性に優れた焼結型銀ナノ接合材を開発した

しかしSiC半導体は従来のSi(シリコン元素のみを使う)半導体と比較して動作温度が高く、より高い耐熱性と放熱特性が求められるため、既存の鉛フリーはんだに代わる接合材が求められてきている。

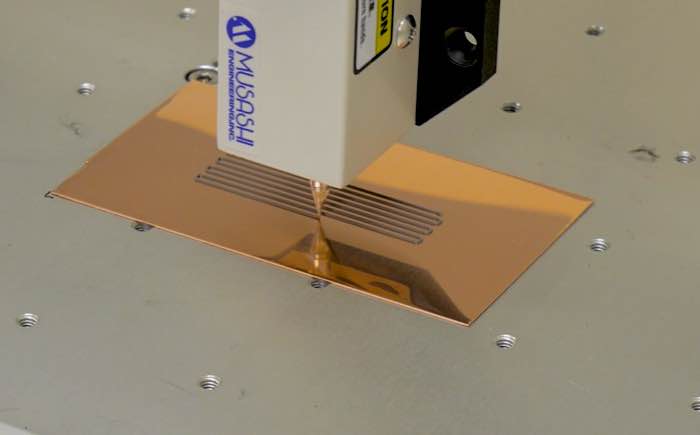

そうしたなか今回、東洋インキSCホールディングスが開発した焼結型銀ナノ接合材(詳細リンク![]() )は、無加圧での焼結と高い放熱性を両立するパワー半導体用接合材だという。

)は、無加圧での焼結と高い放熱性を両立するパワー半導体用接合材だという。

nmサイズに微粒子化した銀ナノ粒子の銀の融点は962℃なのだが、ナノ粒子にすることによって融点降下がおこり200℃以上の温度で焼結が起こる。これにより熱伝導性や接合強度等の特性が実現することになるとしている。

nmサイズに微粒子化した銀ナノ粒子の銀の融点は962℃なのだが、ナノ粒子にすることによって融点降下がおこり200℃以上の温度で焼結が起こる。これにより熱伝導性や接合強度等の特性が実現することになるとしている。

同製品は銅基版と直接接合が可能で、熱伝導率300W/mk以上、接合強度40MPa以上(同社測定限界値)を示し、薄膜チップや特殊形状のチップにも対応可能だ。

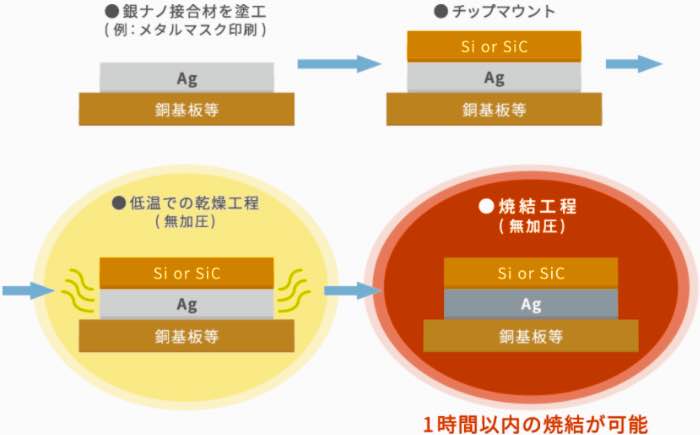

また、はんだリフロー炉(複数加熱・冷却制御ではんだ付けを行う)等の既存設備も使用可能で、大量のチップを同時に焼結でき、従来品と比べ5~30分と短時間での焼結が可能だ。従って設備投資コストだけでなく、パワー半導体の製造工程時のエネルギー低減にも貢献する。

具体的な試験体作成工程図

具体的な試験体作成工程図

東洋インキSCでは、「同製品は高放熱性を必要とする車載・電鉄用インバーターモジュールや車載ECU、高周波デバイス、パワーIC、高出力LEDなどの接合に適しています。

無加圧タイプのほか、均一かつ低圧力で接合することでチップや基材へのダメージを抑制可能な加圧タイプもラインナップしています。

電力効率の高いパワー半導体は、脱炭素社会実現のためのキーマテリアルの一つです。東洋インキグループは、独自の技術から生まれた製品やサービスの提供を通じて社会課題を解決することで、持続可能な社会の実現に貢献してまいります」と話している。