帝人は、コンポジット製の座席ドアモジュール(*1)を開発した。自動車の軽量化、強度やデザイン自由度の向上、および製造工程の短縮化などに貢献すると云う。

同ドアモジュールは、既に試作品の開発に成功し、今後、2025年までの実用化を目指す。

なお、コンポジット製の座席ドアモジュールの試作品は、世界最大のコンポジット展示会「JECワールド2019」にて、初披露される(出展ブース:hall 6, G28 & J28)。

世界的な環境規制の強化を背景としたEV化の加速により、特に欧州を中心に、樹脂などの軽量・高強度素材を用いたモジュール化が進んでおり、既に後部荷室の扉やボンネット、ルーフなどに実用化されている。

こうした中、座席ドアについては、事故の際に搭乗者を守り、乗降のたびに負荷がかかり、かつ電源供給や信号通信に必要なハーネスを内蔵していることなどから、特に優れた衝撃吸収特性や疲労特性が求められている。

一方、一般的にスチール代替の軽量素材として用いられるアルミは、複雑な形状への加工が容易ではなく、デザインの自由度に制約があるとされている。

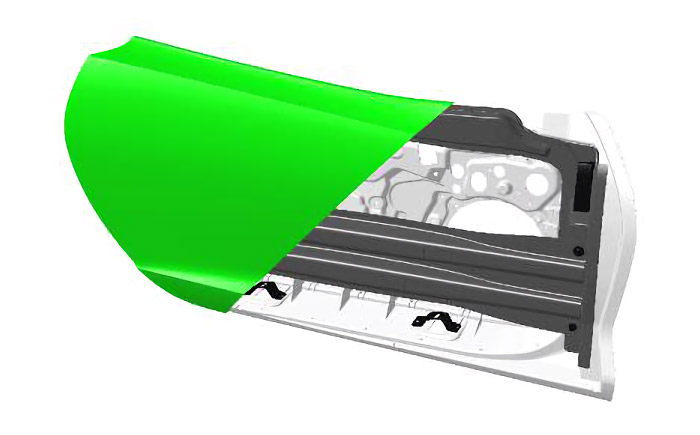

こうした中、帝人グループは、独自の高機能素材やエンジニアリング技術、および成形技術を駆使して、マルチマテリアルによるコンポジット製の座席ドアモジュールを設計・開発。軽量性、強度、デザイン性を同時に実現したと云う。

開発されたドアモジュールは、CF-SMC(*2)やGH-SMC、一方向性のGFRPを組み合わせることにより、座席ドアに求められる強度を保ちながら、スチールを使用した従来のドア部品に比べて約35%の軽量化に成功した。

また、アルミを使用したドア部品と同等の製造コストを実現しながら、アルミでは実現が難しかった、角部分に半径3mmの丸みを持たせた深さ70㎜の型押し加工による深絞り成形を行い、デザイン性も向上。

さらに、高い耐熱性が求められる電着塗装(E-Coat)工程にも適応可能であることから、従来の金属部品の塗装工程ラインを活用できるため、生産性の向上にも寄与すると云う。

帝人は、この開発を機に、マルチマテリアルでの部品供給メーカーとして、ソリューション提案力の強化を進め、2030年近傍には、自動車向け複合材料製品事業で売上2,000百万米ドル規模を目指すとしている。

*1)モジュール: 自動車の車両を構成する部材を組み合わせてシンプルに設計する仕組み。

*2 SMC: Sheet Molding Compoundの略。熱硬化性樹脂を炭素繊維やガラス繊維に含浸させ、シート状にした成形材料。

[問い合わせ先]

帝人株式会社 コーポレートコミュニケーション部

電話:03-3506-4055