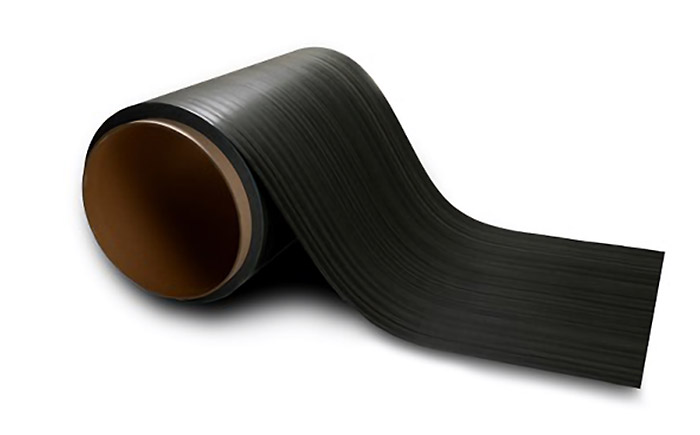

帝人は、航空機のエンジン関連部材をはじめ、高い耐熱性および耐衝撃性が必要とされる航空・宇宙用途向けに、日本国内で初めて、両性能を兼備したビスマレイミド(BMI)系プリプレグ(炭素繊維シートに樹脂を染み込ませたもの)を開発した。

このプリプレグは、3月12日からパリで開催される世界最大のコンポジット展示会「JECワールド 2019」で、初展示する(出展ブース:hall 6, G28 & J28)。

プリプレグは、炭素繊維複合材料(CFRP)の中間材料として使用されるもので、航空機や自動車、インフラ、レジャーなど、多岐用途での採用が拡大。

CFRPには、一般的に軽量で高強度のエポキシ系樹脂が使用されるが、用途により求められる特性が大きく異なるため、炭素繊維と樹脂の組み合わせや成形方法などに関する技術開発が進められていると云う。

中でも、航空・宇宙用途のエンジン周りの部品など、超高温下で使用される用途には、熱による劣化や変形を防ぐため、耐熱性に優れ、かつ線膨張係数の小さいBMI系などの樹脂を使用したプリプレグが用いられている。

しかし、BMI系樹脂は、一般的に耐熱性を向上させることにより耐衝撃性が低下し、非常に脆くなるため、衝撃を受けた際に発生する炭素繊維層と樹脂層の剥離やクラック(亀裂)などCFRPの損傷が問題に、また、BMI系樹脂は流動性が高いため、成形が困難な場合があると云う。

こうした中、BMI系樹脂を用いながら、耐熱性と耐衝撃性が高次元でバランスし、取り扱いが容易なプリプレグの開発が求められていた。

今回、帝人が開発したプリプレグは、BMI系樹脂を使用しながら、これまで培ってきた技術をもとに樹脂組成を適正化することにより、ガラス転移温度(*1)が280℃以上、衝撃後圧縮強度(*2)が220MPa以上と、これまで世界的に難しいとされてきた高次元での耐熱性と耐衝撃性の両立を実現。

また、線膨張係数が小さいため、低温・高温のいずれの状態においても優れた寸法安定性を維持・発揮。

さらに、樹脂粘度を調整することによりレジンフロー(成形工程での加圧によりプリプレグ中の樹脂が流れ出す現象)を適度に制御し、BMI系樹脂を使用した従来のプリプレグに比べて成形性を向上させるとともに、硬化処理に要する成形時間の短縮にも成功したと云う。

*1ガラス転移温度(Tg) 高分子物質を加熱した際に、ガラス状の硬い状態からゴム状の柔らかな状態に変化する温度。

*2衝撃後圧縮強度(CAI) 衝撃を受け損傷した材料が持ちこたえることができる最大圧縮応力。

帝人では、未来の最新鋭航空機に求められる技術として、炭素繊維原糸から織物基材、熱可塑性樹脂を使用した中間材料などの用途開発やラインナップの拡充、ならびにこれらを活用した市場展開を推進。

今回開発した熱硬化性プリプレグを加え、さらには本年2月に買収を発表した、航空機向け耐熱複合材料事業を展開する米国レネゲード社のノウハウを活用し、航空機のエンジン部品など、高温下で使用される用途に向けたグローバル展開を加速し、今後、2030年近傍までに航空機用途で年間900百万米ドル超の売上を目指すとしている。

[問い合わせ先]

帝人株式会社 コーポレートコミュニケーション部

電話:03-3506-4055