オムロンは、モノづくりの生産性や品質向上のためのIoTサービス「i-BELT」の第3弾として、「金型加工の切削最適制御サービス」の提供を2月から開始する。

近年、モノづくりの現場において熟練技能者や作業者の不足が常態化する一方、高い水準で生産性や品質を維持向上していくことが求められている。

こうした中、オムロンでは、約10年前からデジタル技術を活用して「匠の技」を自動化し、生産効率を高めるさまざまな取り組みを進め、実証実験を重ねてきたと云う。

2016年から2年をかけ社内で実証実験を重ねた取り組みを、サービス化したのが、「i-BELT」第3弾の「金型加工の切削最適制御サービス」。

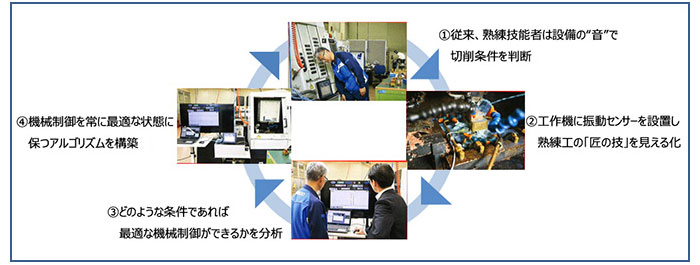

熟練技能者が工作機で金属を切削する際、設備の“音”を切削速度の判断材料にしていることに着目し、工作機に設置した振動センサーで切削時の振動を計測し、切削抵抗を算出、その大きさにより工具の送り速度を補正する。

オムロンは、このアルゴリズム開発の結果、既存の工作機での加工時間を従来比で40%削減し、工具摩耗量も20%削減を実現したとしている。

金型加工の切削最適制御サービスでは、顧客とオムロンのエンジニアが製造現場のデータを見える化・分析し、制御にフィードバックする仕組みを共創。既存の工作機が自律的に動くことで、設備効率の最大化や生産性向上に貢献すると云う。

「i-BELT」は、第1弾「設備の異常予兆監視サービス」、第2弾「現場課題の見える化・分析サービス」、第3弾「金型加工の切削最適制御サービス」に引き続き、今後も製造現場の課題解決に直結するサービスを拡充していくとしている。

[関係者のコメント]

<企画室 IoTプロジェクト本部長 井上宏之 氏>

i-BELTは、オムロンとお客さまが製造現場にあるさまざまなデータを共通言語にしながら、課題を共有、解決していくことで最適なモノづくりの現場を共創していくサービスです。

製造現場向けのIoTで効果を出すためには、製造現場の知見やノウハウが必要不可欠です。オムロンのさまざまな技術や豊富な現場経験をもとに、装置から得られるデータで現場価値の向上ができることを多くのお客さまに体感していただきたいという思いから、本サービスを実現しました。

これからも、50年以上FA業界で多くの商品やサービスをお客さまに提供してきた実績や自社のモノづくりを高め続けてきた経験を生かして、お客さまに「リアルに効果を発揮する」データ活用の提案を続けていきます。

<オートメーションセンタ IoTプロジェクト推進リーダー 古田勝久 氏>

現場の課題に何とか役に立ちたいという思いで金型加工の切削速度最適化テーマに取り組み始めましたが、我々が長年取り組んできた振動計測でこの課題を解決することができうれしかったです。しかしこの成功は、何としても課題を解決したいという現場の方々の強い志があってのことでした。

今後も、工具ごとの寿命の変化や品種ごとの加工時間の短縮といった効果の見える化に取り組み、この技術の価値をより多くのお客さまが導入しやすい仕組みを一層整備していきます。

*1 加工時間40%、工具摩耗量20%削減:オムロン草津工場での実証実験結果。

[i-BELTについて]

「i-BELT」は、AI搭載コントローラーを軸に、20万種に及ぶ制御機器に加え、「i-BELTパートナー」各社の多彩な入出力機器を組み合わせ収集したデータを分析、その結果を制御アルゴリズムに変換し機械の制御に戻すことで、モノづくり現場の知能化を推進する、オムロン独自のデータ活用サービス。

熟練技能者が持つ暗黙知をデータ化し、制御と情報を融合することで、オムロンの戦略コンセプト”i-Automation!”を実現する鍵となる「intelligent(知能化)」を顧客と共創する。

[i-Automation! について]

オムロンは、画像処理センサーなどの入力機器から、各種コントローラー、サーボモーターなどの出力機器をはじめ安全対策機器、産業用ロボットまで幅広い機器を有し、これらをソフトウェアで組み合わせた独自のオートメーション技術を世界中の製造現場に提供。

現在、こうした技術と機器群をベースに、3つの”i”、「integrated(制御進化)」、「intelligent(知能化)」、「interactive(人と機械の新しい協調)」からなる戦略コンセプト”i-Automation!”を掲げ、製造業のモノづくり現場の革新に取り組んでいる。

■(オムロン)金型加工の切削最適制御サービス:https://www.fa.omron.co.jp/solution/i-belt/service03/