NTNは5月16日、電気自動車(EV)やハイブリッド車(HEV)で使用されるe-Axle(イーアクスル)向けの耐電食軸受「絶縁被膜付き軸受」を開発。開発品を、5月24日~26日にパシフィコ横浜で開催される「人とくるまのテクノロジー展2023 YOKOHAMA ![]() 」に出展すると発表した。

」に出展すると発表した。

近年、脱炭素化に向けた取り組みが進む中、自動車市場ではEVやHEVをはじめとする環境対応車の開発・普及が加速している。

これらモータを主動力源とする自動車には、モータとインバータ、減速機の3つを一体化したe-Axleが搭載されるが、バッテリーの電気により稼働するこのe-Axleに於いては、軸受内部に電流が通過した際にスパークが発生して金属組織が溶融すると、剥離などの損傷につながることから、その軸受には漏洩電流による電食への対応が必要とされている(※1)と云う。

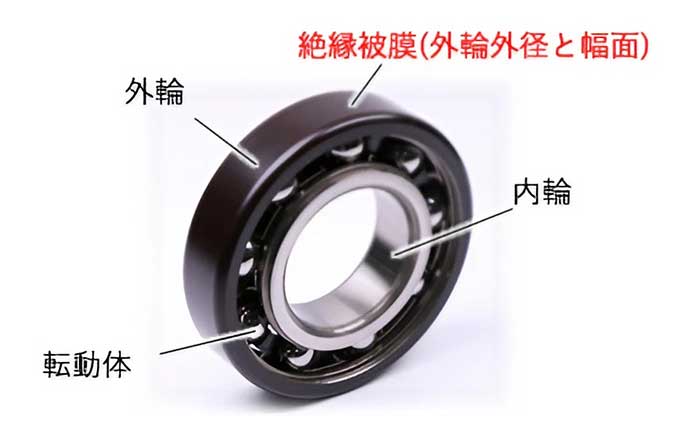

そこでNTNでは、今回、軸受内部への電流通過を低減する絶縁被膜加工を軸受の外輪外径と幅面に施すことで、耐電圧100V以上の絶縁性能により電食の発生を抑制し、バッテリーの高電圧化などに対応するEV/HEV用e-Axle(モータ、減速機)用途の「絶縁被膜付き軸受」を開発。開発品には、以下の特長がある。

写真左:e-Axle向け耐電食軸受「絶縁被膜付き軸受」。右:平行軸eアクスルへの適用例(赤丸部分)。

写真左:e-Axle向け耐電食軸受「絶縁被膜付き軸受」。右:平行軸eアクスルへの適用例(赤丸部分)。

<開発品の特長>

1. 耐電食性能:

軸受内部への電流通過を低減する絶縁被膜加工を軸受の外輪外径と幅面に施すことで、耐電圧100V以上の絶縁性能を実現。モータ用軸受にかかる電圧はバッテリー電圧の10%以下と想定されるため、今後増加が見込まれるバッテリー電圧800Vに対応可能な耐電圧を有している。

2. 放熱性能:

耐電食性と放熱性を両立する膜厚とすることで、被膜加工を施していない標準品と同等の放熱性能を備えている。

3. 耐摩耗性能:

絶縁被膜は摩擦係数が低く耐摩耗性に優れ、被膜加工を施していない標準品と比べて外輪外径とハウジング内径の総摩耗量を88%低減できるため、固定されていた外輪が円周方向に回転して摩耗するクリープ現象が発生した際も、絶縁に必要な被膜を維持することが可能。

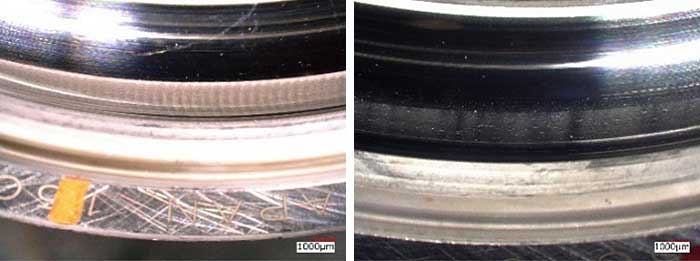

電食試験後の外輪軌道面(写真左:標準品、右:開発品)。標準品では電食特有の波板状の損傷が発生。

電食試験後の外輪軌道面(写真左:標準品、右:開発品)。標準品では電食特有の波板状の損傷が発生。

なお、今回開発された絶縁被膜は、NTNの世界最高水準の高速回転性能を誇る「高速深溝玉軸受(※2)」を含む同社e-Axle向け軸受商品への適用も可能。NTNは、e-Axleの電食に対応する商品として、セラミック製の転動体を用いた軸受を提供してきたが、今後はコスト面に優れた同商品を電食対策商品ラインアップに加えることで、e-Axleの進化に伴って高まる耐電食のニーズに対応し、EV/HEVのさらなる普及や高機能化に貢献していくとしている。

※1)e-Axleによる電食:EVバッテリーは、車両の航続距離の延長やバッテリーの充電時間の短縮などを目的に高電圧化が進んでいることから、将来的には約800V電圧のバッテリーの普及も予想されており、これによりスパーク発生時に於ける軸受の損傷がこれまで以上に大きくなることが想定される。また、モータ制御の効率化に向けてインバータ制御周波数の高周波化も進んでおり、スパークの発生回数が多くなることから、電食の発生頻度はますます増えることが考えられる。

※2:EV・HEV用深溝玉軸受の高速回転dmn値220万を達成(2022年4月28日付NTNプレスリリース)![]()

[問い合わせ先]

NTN 自動車事業本部 事業企画部

・電話:03-6713-3666

・お問い合わせフォーム ![]()