日本精工 ![]() (NSK)は9月18日、自動車の航続距離延長に貢献する「低フリクションハブユニット軸受」を開発したと発表した。

(NSK)は9月18日、自動車の航続距離延長に貢献する「低フリクションハブユニット軸受」を開発したと発表した。

開発品は、軸受の低フリクションと耐泥水性を両立させる新技術により、従来比40%の大幅なフリクション低減を実現。電動車が毎日フル充電走行した場合に、年間走行距離を約1000km延長させる効果をもたらすものであると云う(NSK調べ)。

同社は、電動車向けを中心にグローバルで2026年に200億円の売上を目指すとしている。

1.開発の背景

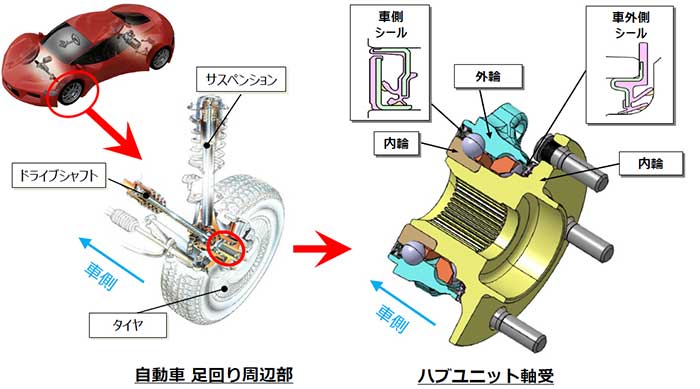

タイヤのホイール部分に取り付けられ、走行中に泥水を被るなど、過酷な環境下に晒されているハブユニット軸受には、高い耐泥水性が求められており、また近年の脱炭素や燃料コスト高騰等の社会的背景から、低フリクション化のニーズも高まっていると云う。

NSKは2020年に新しいグリースを開発し、フリクションを低減した「電動車向け低フリクションハブユニット軸受」を発表しているが、今回は、シールの技術に着目し、従来品に対して、耐泥水性を維持し更なるフリクション低減を実現した。

左:自動車に於けるハブユニット軸受の位置、右:ハブユニット軸受に於けるシールの位置。

2.開発品の技術

低フリクションと耐泥水性を両立させる3つのシールの新技術を開発。

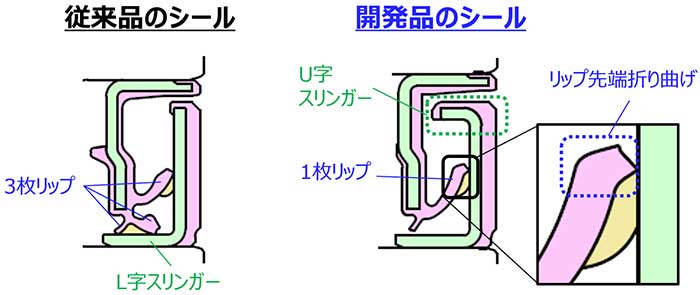

(1)新技術「シール形状の開発」

自社のトライボロジーと解析技術を活用し、適切なシール形状を作り出すことで、耐泥水性を維持しフリクション低減を実現。開発品のシールは、低フリクションと耐泥水性の両立に於いて、当代随一の性能を誇ると云う(NSK調べ)。

・リップ数の削減:リップ数を3枚から1枚に削減することでフリクションを低減。

・リップの先端折り曲げ:折り曲げることで、リップとスリンガーの接触幅を低減。

・スリンガー形状の変更:NSKの解析技術によって、排水性が高いU字スリンガーを開発。

シールに於けるリップとスリンガーの位置。

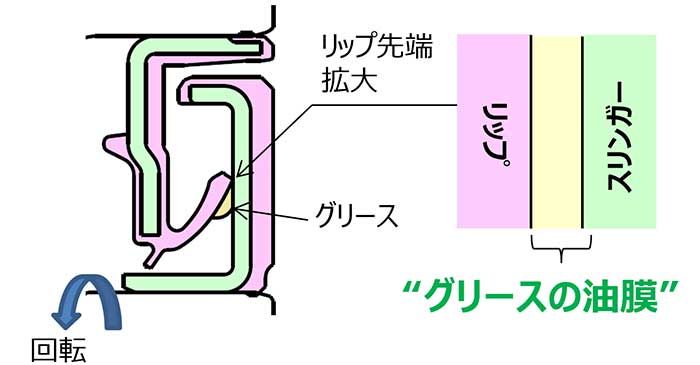

(2)新技術「シールグリースの開発」

自社のトライボロジーを活用し、シールグリースの基油(*3)粘度を下げることで、フリクション低減を実現。開発品のシールは、グリースの油膜を形成する補強剤として、シールグリースにポリマーを採用している(世界初)。

*3:グリースの主成分で、潤滑の役割を担う。

開発品のシールに於けるグリースの位置。

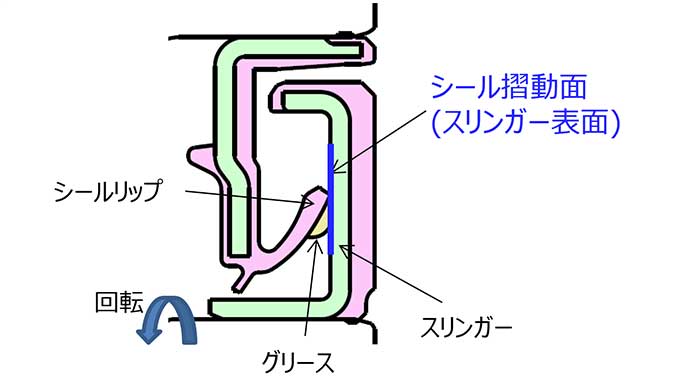

(3)新技術「シール摺動(*4)面の開発」

自社のトライボロジーを活用し、シール摺動面の加工方法にレーザー加工を適用、凹凸形状を均一化させることで、フリクション低減を実現。開発品のシールは、摺動面の加工方法にレーザー加工を採用している(世界初)。

*4:モノ同士が擦れ合って動くことを指し、その際にフリクションが発生。軸受のシールに於いて、リップとスリンガーが擦れ合う面を摺動面と呼ぶ。

開発品のシールに於ける摺動面の位置。