日本製鉄は10月13日、難成形部品への超ハイテン材の適用を可能とする新プレス工法「せん断成形工法(NSafe®-FORM-SS)」が自動車メーカーに採用され、世界で初めて、難成形部品であるフロントサイドメンバーへの強度1180MPa級ハイテンの採用が実現したと発表した。

日本製鉄は、自動車の軽量化に寄与する高張力鋼板(ハイテン)の適用拡大に向け、部品の要求性能に応じた各種ハイテンの開発と合わせ、ハイテンのプレス成形技術などのアプリケーション技術の開発を行っている。

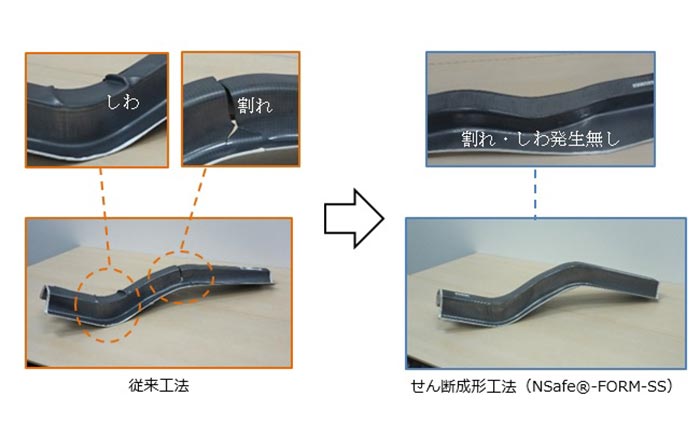

これまで、強度980MPa級以上の超ハイテンは、強度と相反する成形性能の制約から適用できる部品は単純で成形しやすい形状のものに限定されており、適用部品の拡大のためには、複雑な形状の加工が可能な新たな工法の開発が課題となっていた。

日本製鉄はこの課題に対して、プレス工法「NSafe®-FORM」シリーズの開発を進めており、フロントサイドメンバーやリアメンバー等の特徴であるS字形状の部品の加工に適した新プレス工法「せん断成形工法(NSafe®-FORM-SS)」を開発した。

新プレス工法「せん断成形工法(NSafe®-FORM-SS)」は、専用金型を用いた新しい成形法。シミュレーション技術により金型内での鋼材の挙動を解析、鋼材のブランクの形や変形の仕方を変えることで割れやしわの発生を回避し、一気に強度1180MPa級ハイテンでの複雑形状の成形を可能にした。

また、本技術を活用する事により、超ハイテン材適用による部品の軽量化に加え、絞り成型法に比べ成形荷重の低下による生産性向上や材料歩留の向上による省資源化など、部品価値の向上にも寄与する事が可能となる。