製造業界全体に進むカーボンニュートラルの流れに伴って、軽量化の動きも加速化している。モビリティ分野においても、CO2削減を目的とした燃費向上のために、鋼材からアルミや炭素繊維強化樹脂、プラスチックへ代替するなどといった車体軽量化のニーズが日々強まっており、中でも強度を求められる部材には鋼材を、それ以外には樹脂材をといったように、場所ごとに素材を使い分け、多種の材料特性を組み合わせて構造部材を作り上げる「マルチマテリアル化」が主流になってきている。

■異材接着に対応した接着剤を

マルチマテリアル化において重要なキーワードとなるのが、こうした種類や材質の違う部材同士を接着させる「異材接着」だ。ボルトなどの機械的な結合要素なしに、かつ溶接を必要とせずに異なる材料を接合させる接着剤は大きな注目を集めている。ただひとくちに「異材接着」といっても、材料ごとに線膨張係数や界面特性の違いがあるため、接着剤に求められるものはそれぞれ異なってくるのが、異材接着の難しさである。

長瀬産業のグループ会社である化学メーカー、ナガセケムテックスでは、この「異材接着」に注力し、接着剤を次々と発表してきた。記憶に新しいのは、世界最強とも称された高い接着強度を持つ「XNR6852E-3」であろう。そこに今回新たに、室温硬化で機能性のある接着剤「高弾性・高伸びタイプ」が発表された。

■高弾性で高伸び、しかも室温硬化

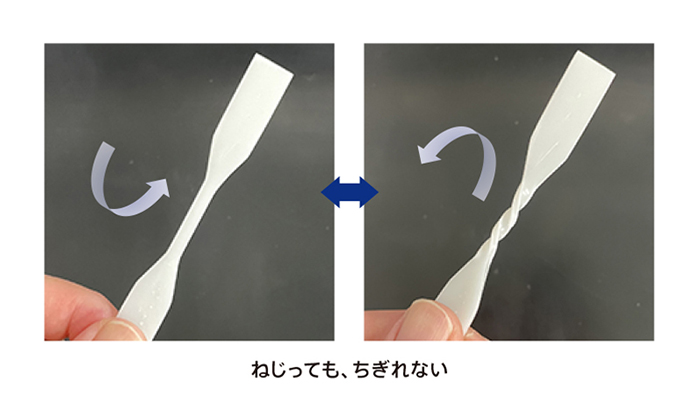

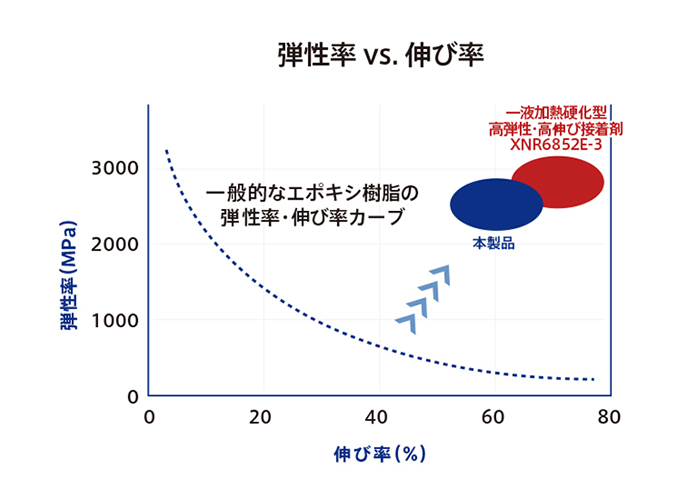

今回の開発品はエポキシ系接着剤で、高弾性で高伸びという機能を「XNR6852E-3」に近いレベルで両立させており、かつそれが室温硬化可能である点に大きな特徴がある。エポキシ樹脂は、一般に「硬いが脆く、衝撃性に弱い」という傾向を持ち、硬さ(弾性率)と伸び性は本来トレードオフの関係にある。しかし、同製品は、2つの特性を両立させるのに成功した、しなやかで強い「強靭性」を持ち合わせた製品といえる。自動車などのモビリティ製品の構造材の接着には、事故を想定した優れた耐衝撃性が求められる接着強度と高い靭性が求められるが、同製品はまさにそれに合致しているといえよう。

そして、室温硬化を実現させることにより、加熱硬化プロセスをなくすことができ省エネにつながる。また加熱するための設備投資が必要なくなるのでコストダウンにつながる点も大きなメリットだろう。

■接着強度も実現

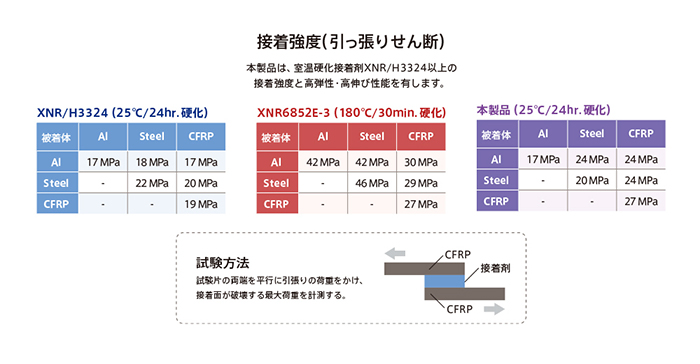

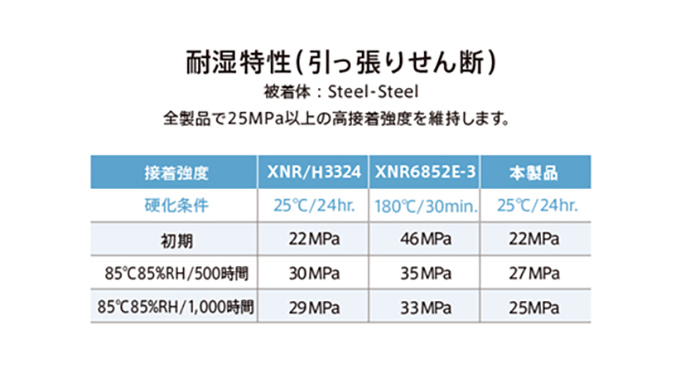

また接着強度についても既存の室温硬化接着剤ラインナップである汎用品「XNR/H3324」と同等もしくはそれ以上の数値を得られているという。接合の強度を示す指標に「引張せん断」の数値があるが、接着する材料の組み合わせによっては、汎用品「XNR/H3324」を新規開発品が上回る数値を示す。つまり、新規開発品は最強接着剤「XNR6852E-3」と汎用品「XNR/H3324」のハイブリッド的存在というわけだ。

さらにいうと、室温硬化可能なエポキシ系硬化剤は毒劇物対象の材料が多い中、本開発品は非毒劇物処方となっており、使用に際しての安全性も高まる。

■モビリティにとらわれない用途

新規開発品の用途について、担当者はモビリティ関連など、すでに同社の加熱硬化の製品を使用している業界、とくに耐衝撃性・衝撃吸収性が求められる部材への適用において、室温硬化にプロセス改善できるところにニーズがあると考えているという。あるいは、木材など加熱硬化できない部材を接着する接着剤としての利用も期待されるだろう。これまで同社とそれほど関連性がなかったような業界、たとえば建設関連にもニーズが潜んでいると担当者は考えているそうだ。

■より環境へ配慮した製品づくりへ

カーボンニュートラルに向けた取り組みは今後さらに強まっていく。それに伴い、異材接着の接着剤、なかでも室温硬化の接着剤にはより高い機能が求められるようになるだろう。ナガセケムテックスでは、引き続き、機能性をもたせた室温硬化接着剤の開発に取り組んでいくとしている。例えば通常の接着性を維持した上で、剥がしたいときに簡単にはがせる易解体性接着剤なども視野に入れているとのことだ。また軽量材料の開発やバイオベース材料を導入した新製品開発など、環境配慮型の新製品の開発にも力を入れ、製品を通してカーボンニュートラルに貢献していく考えだ。