三菱ふそうトラック・バス(川崎市、カール・デッペン社長・CEO)は8月21日、車両製造部品の物流管理の効率化をデジタルトランスフォーメーション(DX)を使って加速するプロジェクトを開始したと発表した。(佃モビリティ総研・松下次男)

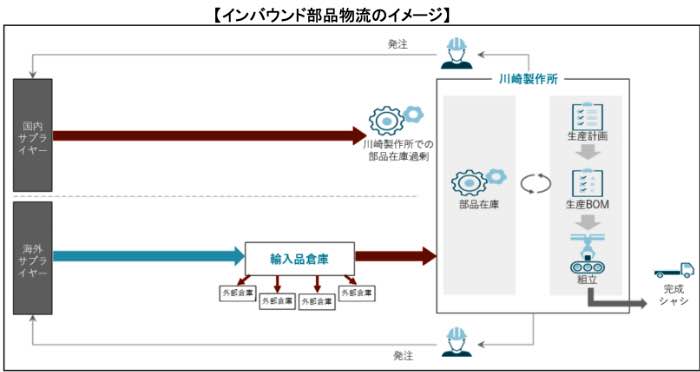

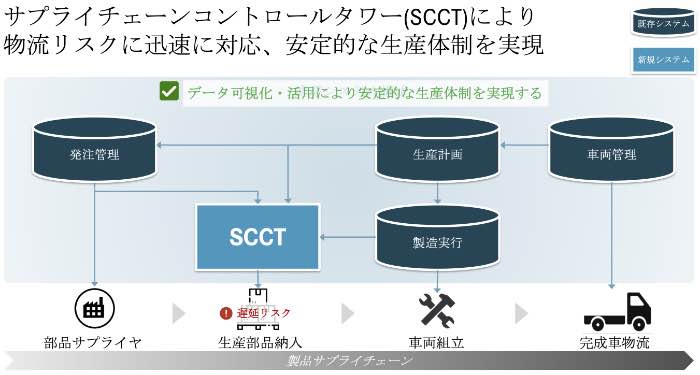

プロジェクトは「サプライチェーンコントロールタワー(SCCT)」と名付けて実施。国内外の部品発注から輸送管理、部品在庫、組み立て工場への供給をDXで一元管理し、物流リスクに迅速に対応するとともに、安定的な生産体制を目指す。

プロジェクトチームのリーダーである山内 浩平氏はオンラインで開いた説明会で部品納入物流の管理業務をDXでサポートすることにより遅延リスクや過剰在庫などを防ぎ、「安定的な生産管理を構築するとともに、付加価値を高める」とプロジェクトの意義をこう強調した。

トラック・バスの部品物流をめぐってはコロナウイルスの蔓延や輸送船、半導体不足など近年、様々なサプライチェーンリスクが顕在化。こうしたリスクに対し、SCCTに取り組むことで「反射神経を向上させる」狙いがある。

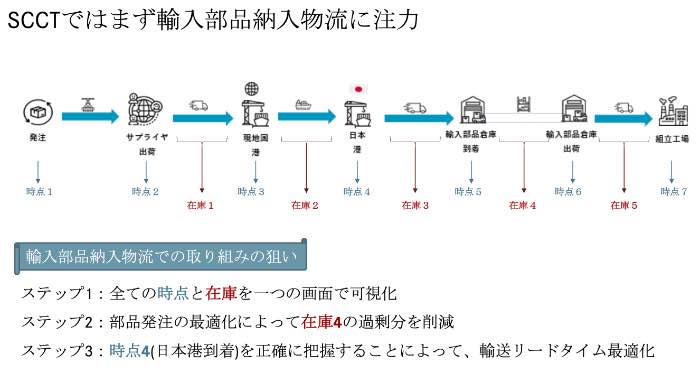

プロジェクトはまず輸入部品納入物流を主体に実施。車両製造部品の発注業務の一部自動化による最適化や輸入部品の輸送状況のリアルタイムでの監視と輸送船の日本入港予定の把握、工場到着予定時刻の予測を行う。

これらは従来、多くが人の手で行われていた作業であり、こうした業務を自動化することにより、時間、コストの両面で大幅な効率化を見込む。

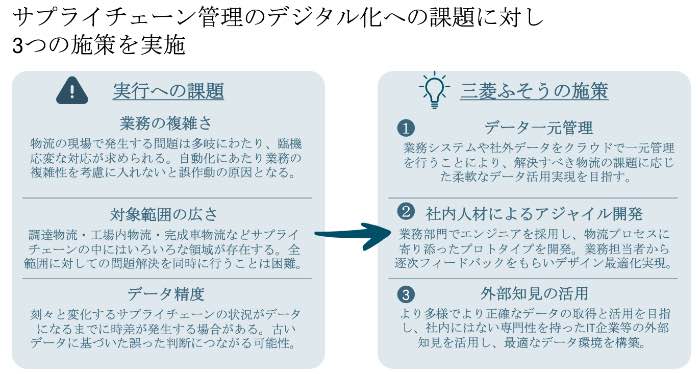

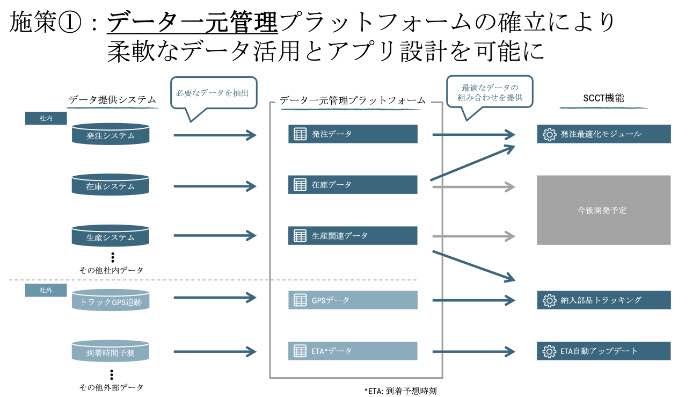

山内氏によると、プロジェクトはまず3つの施策で実施。一つ目がデータ一元管理プラットフォームを確立し、柔軟なデータ活用とアプリ設計を可能にする取り組み。

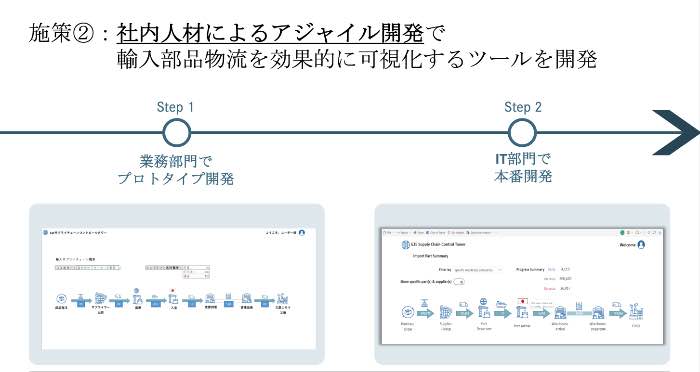

二つ目が、社内人材によるアジャイル開発で輸入部品物流を効果的に可視化するツールの開発だ。それも二つのステップで取り組む。

まず現場に近い業務部門にエンジニアを育成、配置し、プロトタイプを開発。それを次ステップとしてIT部門で本番開発する。

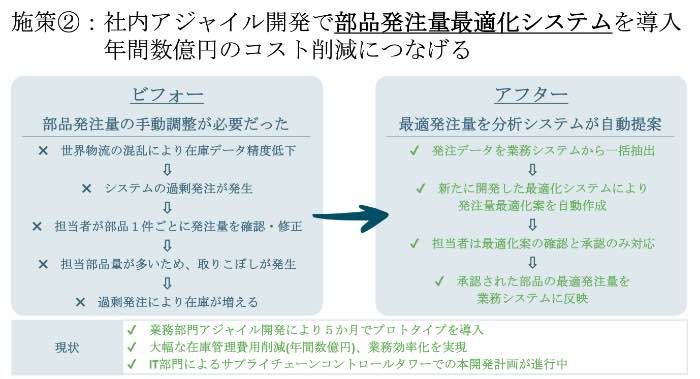

具体的な取り組みでは、社内アジャイル開発で部品発注量最適化システムを開発、導入し、年間数億円のコスト削減につなげる。すでにプロトタイプは導入済みで、本開発が進行中という。

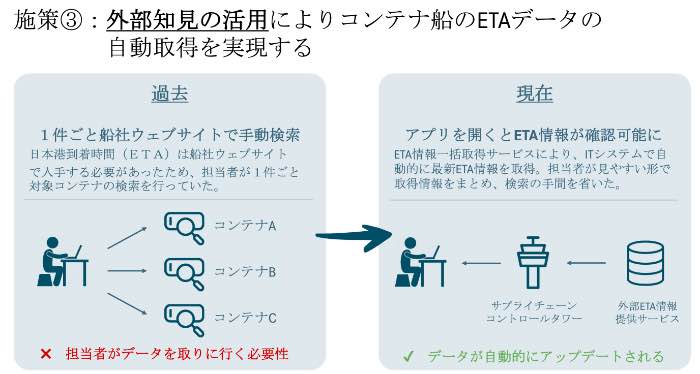

三つ目が、外部知見を活用することにより、コンテナ船のETA(日本港到着時間)データの自動取得を実現する取り組み。従来は、担当者が1件ごとに対象コンテナの検索を行っていたのを、アプリを開けば自動的に最新ETA情報が確認可能になるシステムだ。これも本開発に乗り出している。

こうしたシステムをクラウド上で展開する。アジャイル開発はスタートしたばかりで、今後、国内の部品物流などを含めて、多様なサプライチェーンの問題解決に活用する方針だ。

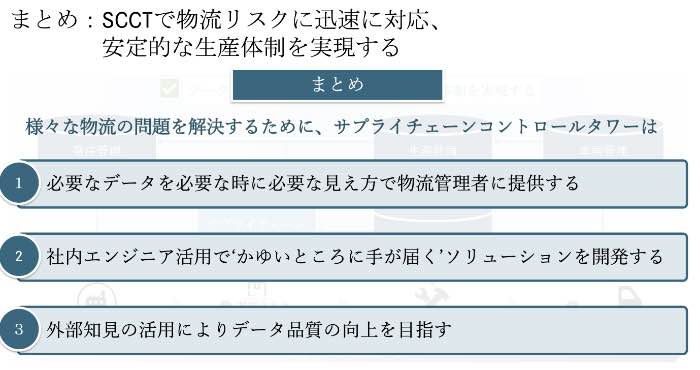

山内氏は様々な物流問題を解決するために、SCCTは「必要なデータを必要な時に必要な見え方で物流管理者に提供する」「社内エンジニア活用で、かゆいところに手が届くソリューションを開発する」「外部知見の活用によりデータ品質の向上を目指す」ツールと話す。

説明会での質疑応答の骨子は次のとおり

――SCCTは実用化されているのでしょうか。

「輸入部品をトラッキングするシステムはすでに開発済みで、物流担当者が日常、使っております。物流発注最適化システムはプロトタイプができており、現在、本番開発が進行中です。輸入部品到着予測システムはプロトタイプを約2年前に開発し、この部分での使用は行われています。これについても本格的なシステムを開発中です」

――現状、使われているシステムはいつ頃、開発されたのでしょうか。また、開発中のシステムの完成時期は。

「輸入部品をトラッキングするシステムは数か月前に完成しました。あとの二つについては、年内にも完成し、本格稼働させる予定です」

――クラウドは、どのサービスプロバイダーを使われているのでしょうか。

「今使っているのはマイクロソフトのアジュールのシステムです」

――プロジェクト全体が稼働した段階で、どのような効果を見込んでいるのでしょうか。

「正直に言いますと、まだ決まったものはありません。なぜかといいますと、今後開発予定のシステムで、未確定なものがあるためです。とういのもプロジェクトはアジャイル開発で行っており、小さなものから進め、まず3つのシステムができたという段階です。その流れを続けることで、大きなものにしていく計画です。SCCTの全体像としては5年、10年先を見据えた大きなプロジェクトであり、その全体の削減効果を数字で表す段階になっていないためです」

――プロジェクトで対象にしている部品点数は。

「トラックとバスの組み立てに使われる部品全てが対象になります。数としては膨大な点数になります。ただし、スタート時点は輸入部品に注力して行っており、引き続き国内の部品もカバーしていくことになります」

――SCCTの本格稼働の時期、イメージは。また、2022年には国内部品を対象に輸送管理をデジタルで最適化するシステムの「IBL コントロールタワー」を稼働させましたが。

「SCCTの全体像はまだ固まっていませんが、稼働するアプリケーションをどんどん増やしていくというイメージでしょうか。最終的に全体が出そろうのは10年後とういうことになるかと思いますが、その時点では新たな課題も出てくるでしょう。新しい技術も生まれるし、新たなモジュールも出てくるでしょう。IBL コントロールタワーは将来的に、SCCTの一部になるとういう形で話を進めています」

――架装関連も対象になるのでしょうか。

「架装に関しては完成車物流関連として別のプロジェクトとして動いています」

――このようなプロジェクトは他社でも行われているのでしょうか。

「他社の動きはよくわかりませんが、当社の取り組みでユニークになのはアジャイル開発に当たって業務部門でエンジニアを育成をしていることです。4~5人のチームですが、そこのスタッフが物流管理者などと協力しながらアプリケーションを数か月、半年単位で作っていることです。それをどんどん作ることで、物流問題を解決していくアプローチになっているのが特徴といえるでしょう」

――こうしたサプライチェーンをデジタルで効率化する手法として、市販のパッケージソフトを使うことは考えなかったのでしょうか。

「一般的にいえるのは、パッケージソフトというのは標準化されたものが多く、一方で、企業ごとに業務プロセスは異なっております。このため、市販のものでできるものもありありますが、本当に最適化するためにはパッケージソフトでは“かゆいところに手が届かない”状態に陥る可能性が高くなります。

その結果、カスタマイズせざるを得ないことになり、それでも漏れが生じたり、追加のコストがかかってしまう。アジャイル開発することで、こうした制約を乗り越えることができるうえ、知見が 社内に残り、またブラックボックス化も防げます」