三菱ふそうトラック・バス( MFNBC )は12月26日、製造拠点への部品輸送管理をデジタルを利用して最適化するシステム「IBLコントロールタワー( 仮称 )」を開発した。なおIBLはInbound logisticsを指すインバウンド物流の短縮表現だ。

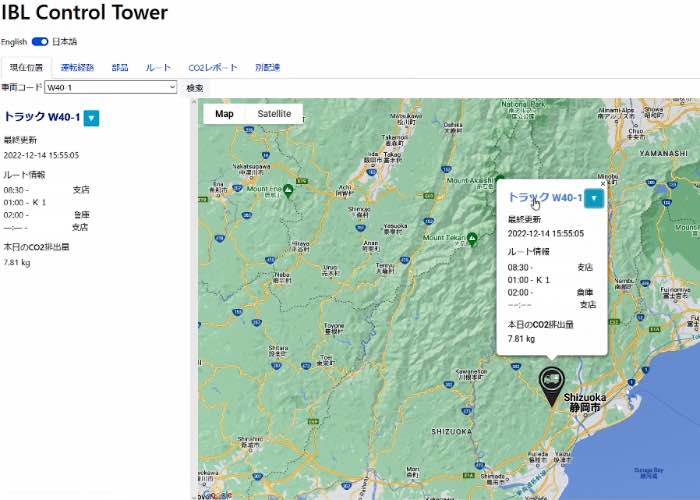

現段階では同社でも仮称としているIBLコントロールタワー。これはMFNBCの製造拠点に入構する部品運搬車両( トラックを指している )が対象。その車両にGPS発信機を装着。毎分毎など逐一、当該車両の位置情報を毎分取得してデータベースに蓄積する。

こうした蓄積したデータと道路交通情報を組み合わせて、AI( 人工知能 )が製造拠点への車両到着時刻を予測( 誤差10分以内 )。到着予定の製造工場側は遅延のリスク管理に使用。一方で物流業者も車両運行のリスク対応に利用する。

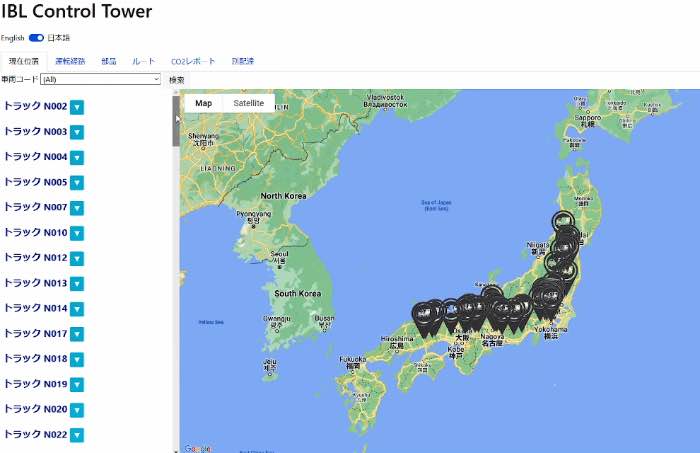

「IBLコントロールタワー」画面イメージ

ちなみにここで一例を挙げると、産業用エンジンを製造するMFNBC川崎製作所にも、1日あたり数百台の部品運搬車両が入構する。

そんなMFNBC川崎製作所でも、従来は、電話や電子メールで行っていたため、部品の遅延に起因する生産調整のリスクがあった。そこでこれらの車両の管理をデジタル化。大幅な業務効率の向上と共に生産調整のリスクを抑制に繫がったという。

今後は入構車両数の最適化をにらみ、部品運搬車両の積載効率を自動算出する機能も開発。更に取得したGPSデータは部品運搬車両のCO2排出量の算出にも活用する。

MFNBCは2022年12月より同システムの最終実証を開始。来年2023年内の完全導入完了を目指す。その後、部品製造のMFNBC中津工場や三菱ふそうバス製造などの国内拠点へ対象を拡大していく構えだ。