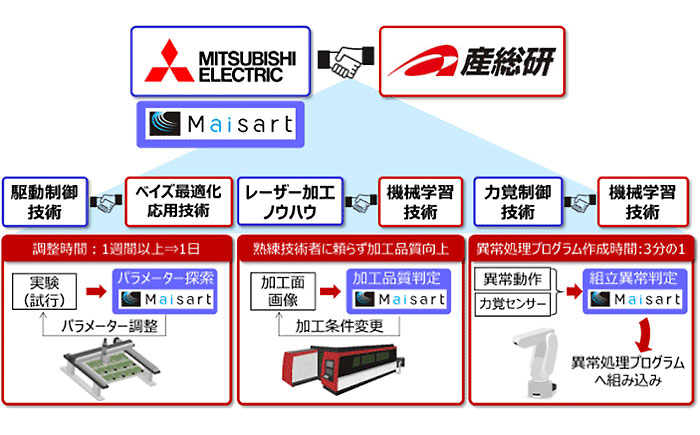

三菱電機と産業技術総合研究所(産総研)は、工場での生産前に必要となる、FA(ファクトリーオートメーション)機器の調整や、プログラミングなどの生産準備作業を大幅に効率化するAI技術を開発した。

開発成果は、産総研保有のAI技術が三菱電機との連携によりFA分野で有用となったもので、今後、三菱電機のAI技術「Maisart(マイサート/※1)」のひとつとして、三菱電機のFA機器・システムへの実装を進める。

なお同件は、三菱電機と産総研の「FA分野へのAI技術活用に関する共同研究」により開発した成果となる。

※1:Mitsubishi Electric’s AI creates the State-of-the-ART in technologyの略。全ての機器をより賢くすることを目指した三菱電機のAI技術ブランド。

[研究開発の特長]

■ サーボシステム(※2)の位置決め制御を1日で自動調整

・三菱電機の駆動制御技術と産総研のベイズ最適化(※3)応用技術を融合し、熟練技術者でも調整に1週間以上かかる位置決め制御を1日で自動調整。

・熟練技術者でも調整が困難な8種類720個のパラメーターを調整し、位置決め時間を最大20%短縮できる高速位置決め制御を実現。

※2:各種産業機械を高速・高精度に駆動制御するシステム。

※3:全体の形が未知の関数や微分ができない関数の最大値または最小値を、関数の形を推定しながら探索的に求める手法。

■熟練技術者に頼らないレーザー加工品質の自動判定を実現

・三菱電機のレーザー加工に関するノウハウと産総研の画像認識向け機械学習技術を融合し、加工面の画像から加工品質を熟練技術者と同等レベルで自動判定。

・判定結果に基づいて良好な加工品質が得られる加工条件を、熟練技術者に頼らずに調整できる標準的な手順を開発。

■産業用ロボットの異常処理プログラム作成時間を3分の1に削減

・三菱電機の力覚制御(※4)技術と産総研のデータ分析向け機械学習技術を融合し、産業用ロボットを用いた組み立て作業における異常発生状況を効率よく学習。

・産業用ロボットシステムの立ち上げ時に大きな負担となる異常処理プログラムの作成時間を3分の1に削減。

※4:力覚センサーの検知データをもとにロボットの保持するワークやツールが対象物に接触したことを検知して、ロボットの軌道を修正する制御。

[開発体制]

三菱電機:サーボシステム・レーザー加工・ロボット組み立てへのAIアルゴリズムの実装と改良・評価。

産総研:AIを活用した最適化・画像認識・データ分析技術の提供。

[開発の背景]

多品種少量生産が求められる生産現場において、FA機器やシステムの調整、プログラミングなど生産準備作業の工数が増えているが、これらの作業には独自のノウハウをもつ熟練技術者が必要で、その不足が課題となっている。

この課題に対し、生産現場で使われる幅広いFA機器やシステムに強みを持つ三菱電機の技術と、産総研のAI技術を融合し、FA機器やシステムの調整、プログラミングなどの生産準備作業を効率化するAI技術の開発に取り組んだ。

これにより、サーボシステムでは熟練技術者が1週間以上かかる位置決め制御を1日で自動調整する技術、レーザー加工機では加工面の品質を熟練技術者と同等精度で自動判定して熟練技術者に頼ることなく良好な加工品質が得られる加工条件に調整できる技術、産業用ロボットではシステム立ち上げ時に多大な労力を要する異常判定処理プログラムの作成時間を3分の1に削減する技術を開発した。

[特長の詳細]

■サーボシステムの位置決め制御を1日で自動調整

サーボシステムの位置決め制御では、許容される誤差の範囲内に位置決めする速さが求められる。

サーボシステムでは、目標の位置や移動する距離によりシステムの振動などの特性が異なることが多いため、それぞれに合わせた最適な駆動速度や加速度を設定する必要があるが、これらを設定するパラメーターの種類が多いと調整が困難なため、これまでの三菱電機の製品では熟練技術者が2種類18個のパラメーターを調整していた。

今回、パラメーターを熟練技術者でも調整が困難な8種類720個に拡張してきめ細かな制御が可能なシステムを構成し、AIを活用したパラメーターの自動調整に取り組んだ。

最適なパラメーターの探索に必要となる時間が長いことが課題だったが、三菱電機が有する駆動制御技術で探索範囲を限定するとともに、産総研の有するベイズ最適化応用技術により探索を効率化。

その結果、従来は熟練技術者が1週間かかっていたサーボシステムのパラメーター調整を1日で完了させ、さらに位置決め時間を最大20%短縮することができた。

■熟練技術者に頼らないレーザー加工品質の自動判定を実現

レーザー加工機を用いた板金切断加工では、レーザー光を集束するレンズの汚れや機械の温度変化、工作物の表面状態などのさまざまな要因により、加工面にキズや変色などが生じて加工品質が低下することがあるため、従来は、熟練技術者が加工面を目視して加工品質を判定し、これに応じて適切に加工条件を変更して、加工品質を向上させていた。

今回、三菱電機のレーザー加工に関するノウハウと産総研の画像認識向け機械学習技術を融合し、加工面の画像から加工品質を熟練技術者と同等レベルで自動的に判定する技術を開発。

さらに、判定結果に基づいてレーザー加工機の操作員が自分で加工条件を変更して加工品質を向上させる標準的な手順も開発した。

これにより、熟練技術者に頼らず加工品質を向上させる調整を可能とした。

■産業用ロボットの異常処理プログラム作成時間を3分の1に削減

産業用ロボットでは、構築するシステムごとに異なるさまざまな異常状態をあらかじめ想定し、把持ミスや位置ずれなどの異常が発生した場合に正常動作へ復帰させるための異常処理プログラムが必要。

従来はロボットの動きを実現するプログラムの作成よりも、この異常処理プログラムの作成に多くの時間を費やしていた。

今回、産業用ロボットの力覚制御技術に関する三菱電機の知見と、産総研の有するデータ分析向け機械学習技術を融合し、ロボットの動作時に得られる力覚センサーの出力から異常発生状況を学習させる技術を開発。

これにより、システムごとに個別作成していた異常状態判定アルゴリズムの開発が不要となり、異常処理プログラムの作成時間を3分の1に削減した。