日本製鉄は6月22日、マツダと共同開発した1.8GPa級および1.3GPa級アルミめっきホットスタンプ鋼板(以下、AL-HS鋼板)を使用した「TWB(テーラードウェルドブランク/*1)構造の軽量Bピラー」が、マツダの新型ラージSUV(CX-60)に採用されたことを発表した。

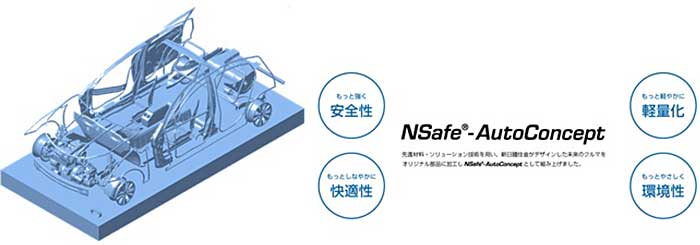

日本製鉄では、先進的な素材開発をはじめ、素材性能を最大限に引き出すための部品構造やその構造を具現化する加工技術の開発を進め、自動車車体の軽量化や安全性能向上を実現するためのカーボンニュートラルの時代に向けた次世代鋼製自動車コンセプト“NSafe-AutoConcept(以下、NSAC)”を進化させてきた。

さらにマツダと共に、TWB構造の軽量Bピラーの実車適用を目指し、NSAC技術である「AL-HS鋼板のTWB接合技術(*2)」や「差厚パッチワーク技術(*3)」、「直水冷高生産ホットスタンプ技術(*4)」を活用し、「直水冷ホットスタンプの実機設備化に向けての流体解析等による最適化」や「衝突解析、多機能衝突試験(*5)等による板厚最適化」による量産化に取り組んできた。

自動車の軽量化に於いて、ホットスタンプは、熱間成形で高強度な部品を得る工法として、冷間プレス成形が難しい高強度領域に適しているが、冷却時間が長く生産性が低いといった課題が。また、AL-HS鋼板をTWB技術で接合すると、溶接部へアルミニウムが混入しホットスタンプ後の継手強度が低下してしまう課題や、異強度・異厚のTWBでは、部品の品質精度ばらつき(焼入れ性や寸法精度)が生じるといった課題もあり、TWB構造のAL-HS鋼板の自動車車体への適用は困難であったと云う。

今回日本製鉄は、高い継手強度により自動車車体への適用が可能なTWB接合技術を独自開発し、九州製鉄所八幡地区に於いて事業化。マツダと共同開発した軽量Bピラーでは、TWBと部分パッチワーク技術の適用により、従来の一体型Bピラーからレインフォース部品の省略も可能とすることで、34%軽量化および衝突安全性の向上を実現させた。

また、今回採用の直水冷ホットスタンプ工法では、金型表面と鋼板の隙間に冷却水を流入し、鋼板を直接水で冷却すると共に、金型内の流体解析から冷却水の流速最適化を実施。これにより焼入れ性、寸法精度ばらつき等の品質安定化、部品製造時の生産性も向上(従来の4倍)し、製造時、走行時の温室効果ガス排出量も削減されると云う。

日本製鉄は、NSAC技術の適用とその範囲拡大が、社会的共通課題である自動車安全性能の向上とカーボンニュートラル社会を実現する解決策のひとつであるとの考えの下、今後も自動車のより一層の軽量化、衝突安全性能向上、および温室効果ガス排出量の削減に貢献していくとしている。

*1:板厚や材質の異なる鋼板をレーザ溶接で接合して一枚の鋼板(ブランク材)にし、プレスする加工技術。車体の強度や板厚の最適化による性能向上、軽量化、およびコスト低減を図ることが可能。Bピラーなどの部品に適用され、客室空間保護のため、Bピラー上部(アッパー側)に高強度材を、側面衝突時の必要性能確保のため、下部(ロア側)に低強度材を使用。

*2:溶接金属へのアルミ混入に起因する継手強度低下課題に対し、独自開発技術による高い継手強度を実現。

*3:衝突変形時の曲げ強度向上のため、従来は主要骨格部品へ補強部品を後付け(二つの部品を接合)。今回技術は主要骨格部品の稜線部に補強材(最適板厚を検討)を事前接合し、その後ホットスタンプ実施。これにより、金型、工程数削減の他、最適板厚化による軽量化を実現。

*4:金型表面と鋼板の隙間に水を流入し、鋼板を直接水で冷却することにより焼き入れ所要時間を短縮する工法。

*5:部材単体から大型構造までの多様な形態での衝突評価が可能な油圧による水平打ち出し方式の衝突試験。最高衝突速度は100km/時で、現行のすべての自動車アセスメントの衝突試験の速度領域を網羅。種々の高精度計測装置を備えており、部材や構造の衝突変形時の挙動の詳細観察が可能で、衝撃吸収性能の評価と変形メカニズムの検討も可能。