神戸製鋼所は3月26日、ダウ社![]() (Dow Inc/米ミシガン州・ミッドランド)より樹脂混練造粒装置〝LCM560〟を受注した。対して今回、同装置を発注した側のダウ社は、カナダのアルバータ州に於いて「フォート・サスカチュワン・パス・ツー・ゼロ(Fort Saskatchewan Path2Zero)プロジェクト」計画実施の最中にある。

(Dow Inc/米ミシガン州・ミッドランド)より樹脂混練造粒装置〝LCM560〟を受注した。対して今回、同装置を発注した側のダウ社は、カナダのアルバータ州に於いて「フォート・サスカチュワン・パス・ツー・ゼロ(Fort Saskatchewan Path2Zero)プロジェクト」計画実施の最中にある。

そんなダウは世界最大の素材科学メーカーで、先に挙げたサスカチュワン・パス・ツー・ゼロプロジェクトとは、カナダのアルバータ州フォート・サスカチュワンの自社拠点工場に於いて、CO2排出量をネットゼロにしていく活動計画を指している。

同計画では、エチレン及びその誘導体であるポリエチレンの生産能力を段階的に増加させつつも、第1段階は年間約128万5千トン。第2段階では更に年間約60万トン増強させていく目標を掲げている。

そのためにエチレンクラッカーからの排出ガスを水素へ転換した上で、それをクリーンな燃料としてエチレン生産に利用していくと共に、排出されるCO2を施設内で回収・貯蔵することを介して、まずは現在のCO2排出量を年間約100万トン削減。

これと同時に、拠点工場の生産能力拡大に伴う排出量増加分を効率良く削減。その結果、ダウ社全体の生産工程から温室効果ガス排出量を2030年までに正味計算で約30%削減させたい意向だ(2005年比)。

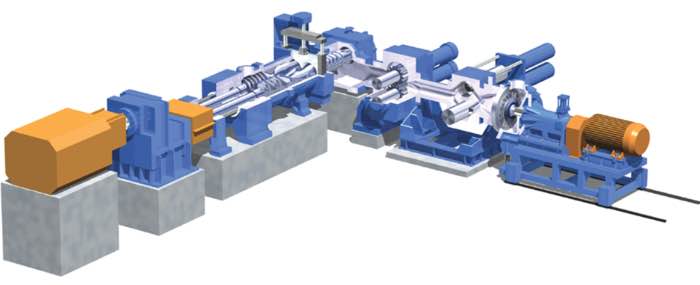

樹脂混練造粒装置“LCM560” (イメージ図)

樹脂混練造粒装置“LCM560” (イメージ図)

さて今回、そんなダウ社が神戸製鋼所へ発注した樹脂混練造粒装置は、石油化学コンビナートなどの樹脂生産ラインの後工程でポリエチレンやポリプロピレンなどの各種プラスチック材料を米粒大のペレットに加工する装置だ。24時間連続で稼働するため、化学プラントの心臓部とも言える重要機器となる。

そんな同装置は、年間8,000時間の連続使用できる耐久性を備えていながらも高生産性も確保でる点が利点で、1980年の上市後、世界各国の顧客向けに約300台の装置を納入してきた。

同性能の根拠は、ポリエチレンの生産に適したミキサーの高い混練性能と、ミキサーとギアポンプシステムを組み合わせた省エネルギー性で高評価を得ているためと神戸製鋼所では謳っており、ポリエチレン用樹脂混練造粒装置で超の世界シェアを誇る。

また2018年には、米国テキサス州ヒューストンに北米既納機を対象としたアフターサービス事務所も設立。北米地域の顧客へタイムリーな技術サポートを提供できる。そうした樹脂用混練造粒装置自体の高混練性能と省エネルギー性。並びに北米地域に於けるアフターサービス体制が評価されたことが今受注に至った要因だと神戸製鋼所では説明している。