JFEスチールは10月22日、新開発の高張力冷間プレス成形工法「ストレスリバース工法」が、トヨタ自動車のレクサス(LEXUS)NXの“屋根中央の自動車骨格強度を向上させるための補助材料(以下、ルーフセンターリンフォース)”の製造に於いて採用されたと発表した。

JFEスチールでは、CO2排出量削減や燃費向上を目的とする車体軽量化ニーズの高まりを踏まえ、1GPaを超える超高張力鋼板を提供してきた。

一般に鋼板のプレス成形では、成形後に鋼板が元の形に復元しようとする“スプリングバック”への対処が必要となるが、車体軽量化に大きく貢献する素材である「超高張力鋼板」では、このスプリングバックが、通常の鋼板に比べて大きくなるため、金型形状をより精密に設計する必要があった。そのため、顧客からは、その設計に係る多大な時間やコスト抑制のため、超高張力鋼板でもスプリングバックが抑制できる成形工法に対する強い要望があったと云う。

そこで、JFEスチールでは、その要求に応えるため「ストレスリバース工法」を開発し、今回、レクサスNXのルーフセンターリンフォースの冷間プレス成形工法として採用された。

レクサスNXのルーフセンターリンフォースでは、冷間プレスによる車体骨格部品の強度としては世界最高レベルとなる、1.5GPa(1470MPa)級の高張力が実現されていると云う。

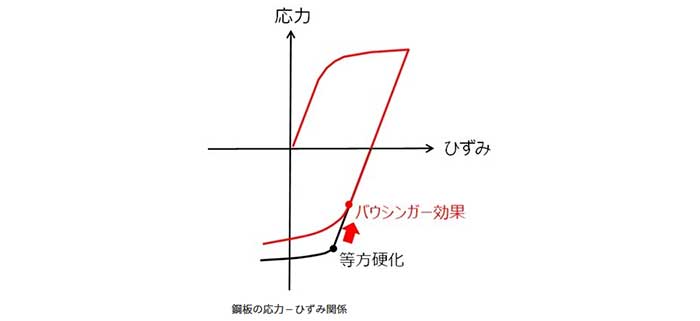

一般的にスプリングバックは、プレス成形時に材料に残る応力に比例して小さくなるが、新工法では、「変形の方向を逆にした直後の変形応力は小さくなる」という鋼板特性(バウシンガー効果/※)を活かし、プレス成形時に材料に残る応力を低減させることで、このスプリングバックの抑制を実現。この技術は、今年度の日本塑性加工学会論文賞を受賞するなど、学術的にも高く評価されている。

JFEスチールは、素材提供だけでなく、顧客の製品開発・商品性能向上を可能にするソリューション提供のため、自動車の開発初期段階から協力し合うEVI活動(Early Vendor Involvement)を積極展開し、「ストレスリバース工法」をはじめとする様々な利用技術を開発し、自動車用鋼板に於けるこれら独自技術を「JESOLVA(JFE Excellent SOLution for Vehicle Application)」と名付け、体系化し総合的に提案。

今後も、自動車部品の超高張力鋼板の適用拡大に貢献し、車体性能向上や軽量化を実現することで、持続可能な社会の実現に貢献していくとしている。

※バウシンガー効果については下図を参照。

■(レクサス)新型NX:https://lexus.jp/models/nx/