富士通とスバル(SUBARU)は、エンジン部品加工工程における研削加工の品質保証の向上のため、高精度に加工品質を判断するAIモデルを活用した実証実験を、12月4日からスバル群馬製作所大泉工場の量産ラインで開始する。

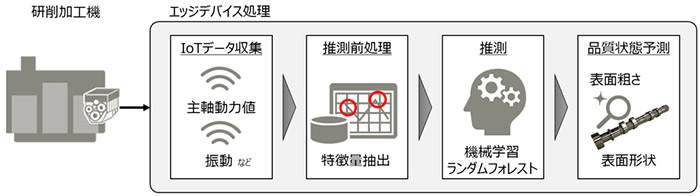

富士通とスバルが共同開発し、今回の実証実験で活用するAIモデルは、エンジンのカムシャフト(注1)研削工程において、研削設備に接続したセンサーから主軸動力値や振動のデータを収集・分析し、加工中の全カムシャフトの品質をリアルタイムに推測するもの。

実証実験では、AIモデルが推測した加工時の品質状態と実測値を照合し、正確性を測ることで、加工後の全カムシャフトの品質が保証可能を検証する。

また併せて、従来定期交換していた研削設備の消耗部品を、品質基準を順守しながら極限まで活用できるのか検証していく。

スバルと富士通は今後、実証実験の成果をもとに量産ラインへの本格適用や、他部品やエンジン工場全体への横展開を推進し、さらなる最適生産・品質向上を目指す。

背景

昨今、製造業では生産現場の最適化を実現するため、IoTやAIを活用したスマート工場化が進む一方で、どのように生産性とコストを犠牲にすることなく品質を向上させるかが課題となっている。

スバルは、自動車の生産において、品質と生産性・効率性向上の両立を目指した中期経営ビジョン「STEP」(2018年7月発表)で、品質向上のためのIT投資による生産工場のシステム化に加え、IoTやAIなどの最新技術を活用した生産工場のさらなるレベルアップを掲げ、推進している。

この取り組みの一環として、群馬製作所大泉工場において、加工部品の品質保証のレベルアップを目指し、2018年7月から富士通と共同で、研削設備の加工品質を高精度に判断し、加工プロセスを監視することで品質を保証するAIモデルの開発に取り組んできた。

内容

今回活用するAIモデルは、富士通アドバンストエンジニアリングの生産現場におけるIoT活用技術と、富士通研究所のAIモデル生成技術、そしてスバルのエンジン部品の加工ノウハウを組み合わせ、富士通とスバルが共同開発したもの。

エンジンのカムシャフト研削工程において、研削設備に接続したセンサーから収集した主軸動力値や振動といったデータと、カムシャフトの粗さや表面形状などの品質データを、AIに機械学習(注2)させ、リアルタイムに加工中の全カムシャフトの品質の良否判定を行う。

実証実験では、カムシャフト研削工程の量産ラインで収集したセンシングデータから、同AIモデルで推測した品質状態が、品質保証基準の範囲内に収まっているかを実測値と比較して確認。

従来の抜き取り検査を主体とした品質保証に加え、AIモデルを利用した全カムシャフトの品質予測により、品質保証レベルが向上するかを検証する。

また、研削砥石の表面を研いで切れ味を取り戻すドレッシング作業を、必要な時にのみ実施することで、従来と比較して、ドレッシング間隔の延伸が可能かについても、併せて検証する。

今後、スバルと富士通グループは、同AIモデルの量産ラインへの本格適用を目指す。併せて、今回の取り組みをリファレンスとし他部品やエンジン工場全体に横展開を推進し、さらなる最適生産・品質向上の実現を目指すとしている。

注1)カムシャフト:エンジン部品の一種で、バルブ開閉の役割を担う。

注2)機械学習:データからルールやパターンを見つけて予測や分類を行うモデルを作り、それをコンピュータやロボットなどの機械で自動的に実現する技術。今回は、その手法の一つであるランダムフォレストを活用。

[実証実験の概要]

– 期間:2019年12月4日~2020年1月31日

– 場所:スバル群馬製作所 大泉工場(所在地:群馬県邑楽郡大泉町)

[問い合わせ先]

富士通コンタクトライン(総合窓口)

電話:0120-933-200

受付時間:9時~17時30分(土曜日・日曜日・祝日・当社指定の休業日を除く)