JFEスチールとイイダ産業は3月2日、自動車のスチール製骨格部品に樹脂を活用したマルチマテリアル構造により、超高強度鋼板を自動車のエネルギー吸収部品に適用可能とする構造を開発したと発表した。

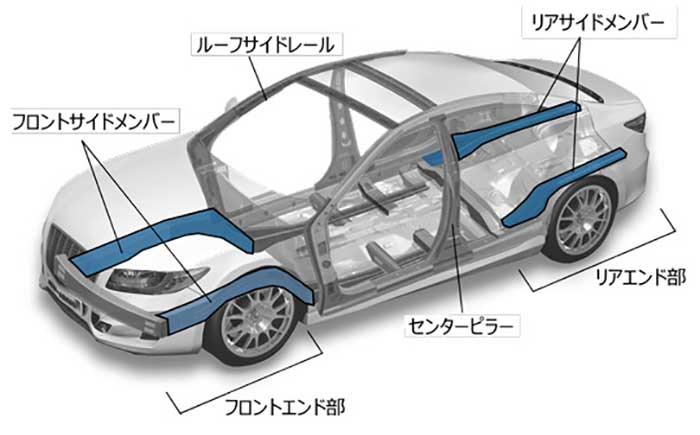

近年、自動車の車体には高い衝突安全性能と軽量化の両立が求められており、構造骨格部品への超高強度鋼板(引張強度980MPa以上)の適用が大幅に増加している。しかし、これらの適用部品はセンターピラーやルーフサイドレールを代表とする、衝突時の変形抑制が必要なキャビンを構成する部品に限られていた(図1)。一方で、衝突エネルギーを部品変形によって吸収する必要のあるフロントサイドメンバーやリアサイドメンバーなどの部品では、超高強度鋼板を適用すると、衝突時の部品座屈や曲げ変形時に部品母材が破断してしまい、必要なエネルギー吸収が得られないため、高強度薄肉化による軽量化が困難であった。

【図1】自動車におけるエネルギー吸収部品と構造骨格部品

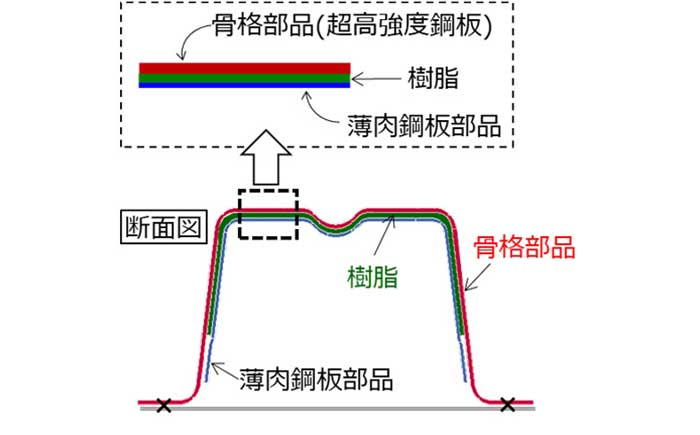

同社は、超高強度鋼板をエネルギー吸収部品に適用するため、イイダ産業が開発した高延性・高密着性樹脂を、超高強度鋼板製の部品本体と薄肉鋼板製の部品でサンドイッチした構造を開発(図2)。

【図2】開発構造

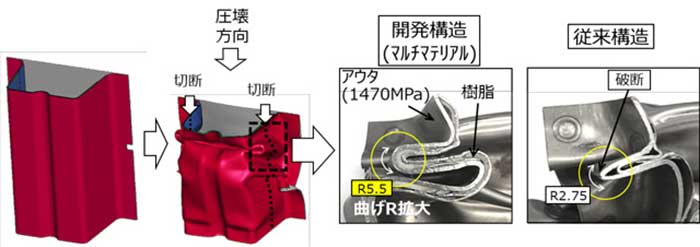

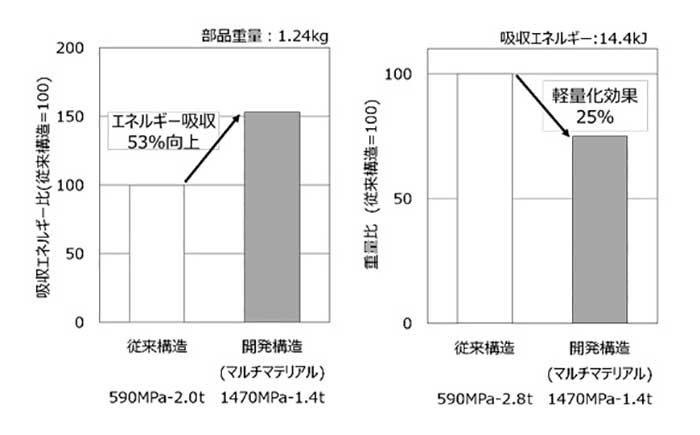

樹脂をサンドイッチした結果、車両衝突時にエネルギー吸収部品が座屈・曲げ変形する際の、変形部の曲げRが大幅に拡大し、超高強度鋼板部品が破断しなくなるため(図3)、エネルギー吸収性能が大幅に向上した。引張強度590MPa・厚み2.0mmの部品と比較すると、同一重量のマルチマテリアル化した引張強度1470MPa・厚み1.4mm部品のエネルギー吸収性能は53%向上。さらに、エネルギー吸収性能が同等の場合、25%の軽量化が可能となる(図4)。

【図3】開発構造における母材破断抑制効果(フロントサイドメンバーモデル部品)

【図4】マルチマテリアル化によるエネルギー吸収性能向上と軽量化

同社では今後、この構造の電気自動車への適用も視野に入れ、自動車メーカーとの共同開発を加速していく考え。

電気自動車は、従来のガソリン車などと異なり、エンジンを搭載しておらず、衝突時に変形してエネルギーを吸収するフロントエンドやリアエンド(図1)が短くなるため、効果的にエネルギーを吸収する必要がある。また、エンジンから発生する振動がなくなり、乗員が走行時に発生する振動に敏感になるため、従来以上に振動を低減することが求められる。同構造は、振動を吸収しやすい樹脂のおかげで、走行時に発生する振動を大幅に低減することができるため、高い衝突安全性能と軽量化を両立しながら、快適な乗り心地を提供することが可能になるという。

JFEスチールでは、高強度鋼板の開発・製造だけでなく、工程の省力化や商品の性能向上に資するソリューションを提供するため、EVI(Early Vendor Involvement)といわれる、自動車メーカーの新型車開発時に設計初期段階から参画し、新型車のコンセプトに合わせた鋼材使用、部材加工方法、パフォーマンス評価等を提案・開発する活動を積極的に展開している。今後とも、樹脂などの軽量素材を組み合わせたマルチマテリアル構造をはじめとする、それぞれのニーズに合った様々な製品と利用技術を開発・提案し、自動車車体の軽量化によるCO2排出量削減と高性能化に寄与していきたいとのことだ。