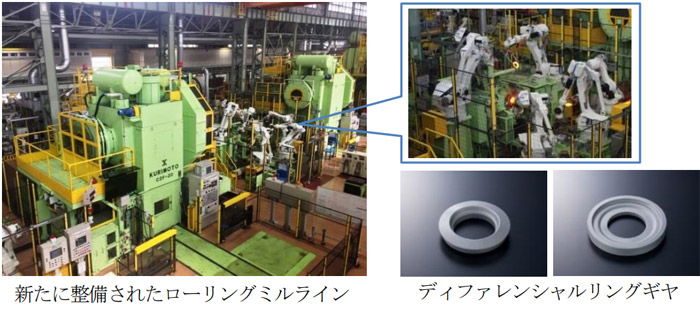

愛知製鋼は、次世代車(HV、PHV、EV、FCV)を中心に、グローバル市場で需要拡大が予想される駆動系部品戦略の一環として、ディファレンシャルリングギヤ(※1)の生産能力・品質・納期・コスト競争力強化を目的に、新たな熱間ローリングミル(※2)ラインを建設し、3月13日(水)、竣工式を行った。

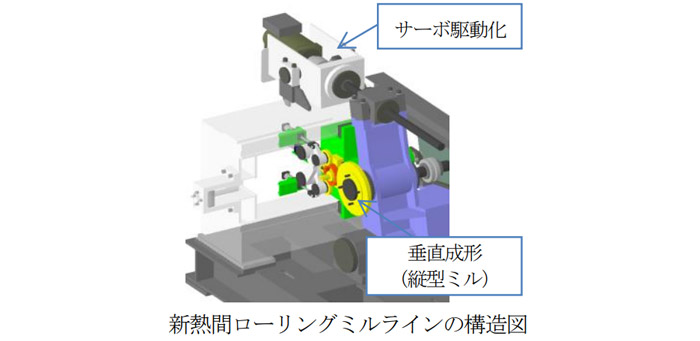

熱間ローリングミルラインでは、愛知製鋼の鍛造品生産の強みである高歩留り(※3)・高生産性を維持しつつ、今後のグローバル展開を見据え、新開発の電動サーボ駆動の縦型ローリングミルを採用。

新開発の縦型ローリングミルは、金型を従来の横型から縦型に配置変更することで、部品点数の低減と設備のコンパクト化を図ることに加え、酸化スケールの巻き込みを防ぎ、高品質を実現すると云う。

また、電動サーボ機構による再現性の高い圧延制御を実現することで、作業者のスキルに依存しない生産を可能とし、加熱から熱処理工程までの一貫したライン設計と段替作業の改善によるリードタイム短縮を実現。

同ラインの導入で、グローバル市場への対応や省エネルギー化、CO2排出量削減にも貢献すると云う。

愛知製鋼は、今後もグローバルでの駆動系部品の競争力向上を図るため、鍛造工場を「マザー工場」とする新生産ラインの構築をさらに進めていくとしている。

[ディファレンシャルリングギヤ用熱間ローリングミルライン 概要]

– 建設内容 :ディファレンシャルリングギヤの鍛造から熱処理工程まで一貫した高速自動鍛造ライン

– 設置場所:当社 鍛造工場内(東海市新宝町)

– 設備構成:高周波加熱炉、トランスファー搬送式自動プレス、ローリングミル、FIA(※4)炉、搬送装置(産業用ロボット)

– 生産品目:ディファレンシャルリングギヤ

– 生産能力:約18万個/月

– 投資額:18億円

※1)ディファレンシャルリングギヤ:車が曲がるときの内側と外側の車輪の速度差を吸収する差動機構に使用されるリング状のギヤで、当社の主力鍛造品のひとつ。

※2)ローリングミル:ドーナツ状に成形した製品を圧延し外径を広げる工法で、当社が得意とする工法のひとつ。

※3)歩留り:製品をつくるために必要な材料の重量と製品の重量の比。

※4 FIA(Forging Isothermal Annealing)炉:熱間鍛造時の保有エネルギーを利用した熱処理。