ブリヂストンは、産官学連携の革新的研究開発推進プログラム(ImPACT)の「超薄膜化・強靭化『しなやかなタフポリマー』の実現」の一環「タイヤ薄ゲージ化プロジェクト」で、低燃費性と高破壊強度を両立したゴム複合体を開発した。

研究は、北海道大学、東京大学、京都工芸繊維大学、理化学研究所、九州大学、お茶の水女子大学、名古屋大学、東京工業大学らと共同で行われた。

<研究の背景と経緯>

環境への関心が高まる中、自動車においても、省資源化や低燃費性能の向上が求められている。

タイヤ業界では、タイヤの低燃費性能の向上のために、ゴム材料の転がり抵抗の低減に関する研究開発が、また、タイヤの省資源化や低燃費性能の向上のために、タイヤの構成部材をより薄くするための取り組みが行われている。

タイヤの構成部材をより薄くできれば、省資源化や低燃費性能の向上だけでなく、生産時の消費エネルギーの低減、さらには廃棄時の廃棄物量の削減など、タイヤのライフサイクル全般に渡るメリットがあるが、一般的には、ゴムを薄くすれば耐久性は低下する。

同プロジェクトでは、耐久性を維持したままタイヤの各部位をより薄くするための、既存技術の枠を超えた強靭なゴム材料(※1)を開発している。

<研究の内容>

ゴムには、破断・摩耗・引裂きなど、多岐にわたる強度特性があるが、き裂の発生とその成長(き裂進展)の抑制で、これら強度特性の向上が可能だと考えられている。

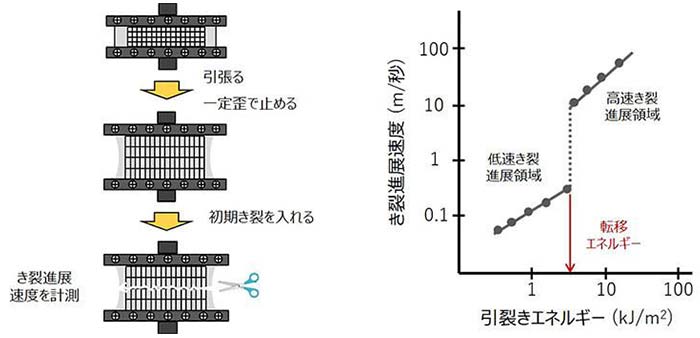

(左)図1:ゴムの強度測定方法の概念図(1)。(右)図2:ゴムの強度測定方法の概念図(2)

プロジェクトでは、ブリヂストンが培ってきたゴム材料に関する技術や知見を基盤に、多くのアカデミアによるき裂進展現象についてのミクロ・マクロスケールでの実験的解析、理論シミュレーションといった新材料の具現化に関する先進的な研究と連携し、ゴム材料の高強度化のメカニズム解明と共に、その具現化を進めてきた。

その中で今回、ダブルネットワークと呼ばれる構造を用いて、成果を得た。

ダブルネットワーク構造は、北海道大学の龔剣萍(グン チェンピン)教授が、タフポリマー化の手法として提唱してきた原理。ゲル材料などでは、劇的な強靱化の効果が実証されていたが、これまでゴム材料に適用された例はなかったと云う。

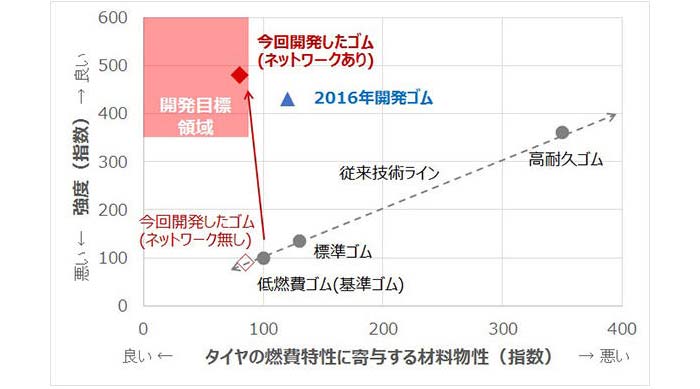

しかし、このダブルネットワーク構造をゴム材料に取り入れることで、従来技術では二律背反の関係にあるとされていた、タイヤの燃費特性に寄与する材料物性(※2)と耐き裂進展性を高次で両立することに成功した。

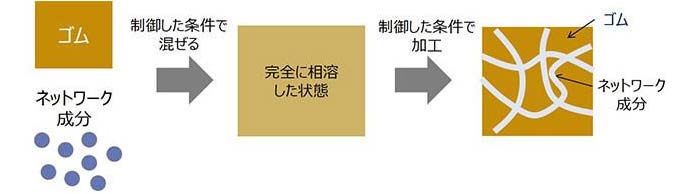

図3: ダブルネットワーク構造を取り入れたゴム複合体の概念図および製造プロセス

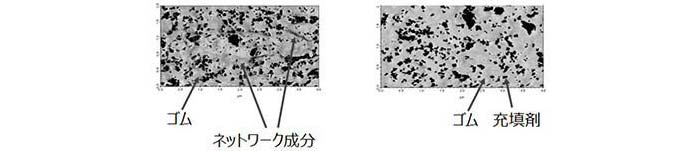

図4: 原子間力顕微鏡位相像(左:制御でネットワークあり、右:制御せずネットワークなし)

その結果、従来の低燃費性を意識したゴム(基準ゴム)に対して、タイヤの燃費性能に寄与する材料物性を15%向上し、き裂進展に対する強度を約5倍に向上したゴム複合体を実現した。

プロジェクトでは現在、この新規ゴム材料を用いたタイヤの試作・評価を実施。タイヤの省資源化や低燃費性能の向上を通して、2020年代前半の実用化を目指すとしている。

図5: プログラムで開発したゴムの強度・燃費特性の位置づけ

※1 ゴム材料の強度:図1に示す方法を用いて引裂きエネルギー(※3)に対してき裂の進展する速度や形態を観察すると、図2のようにある引裂きエネルギーで特異にき裂進展速度が急激に増加することが確認される。このき裂進展速度が急激に変化する転移エネルギーを強度の指標としている。

※2 タイヤの燃費特性に寄与する材料物性:JIS規格K6394 加硫ゴム及び熱可塑性ゴム‐動的性能の求め方‐に準拠した損失弾性率と貯蔵弾性率の比:損失正接を指標としている。

※3 引裂きエネルギー:ゴム材料の強度を表す指標の一つで、与えられた温度と歪速度で、単位面積の破壊面を形成させるために要するエネルギーのこと。長方形のゴムシートを長手方向に掴み、高さ方向に引っ張る試験片では、バルク部の歪エネルギー密度(W)と初期高さ(l0)の積で求まる。