ボッシュは4月9日、インダストリー4.0関連の売上高が40億ユーロ超、2020年だけでも7億ユーロを超える売上高を達成したと発表した。

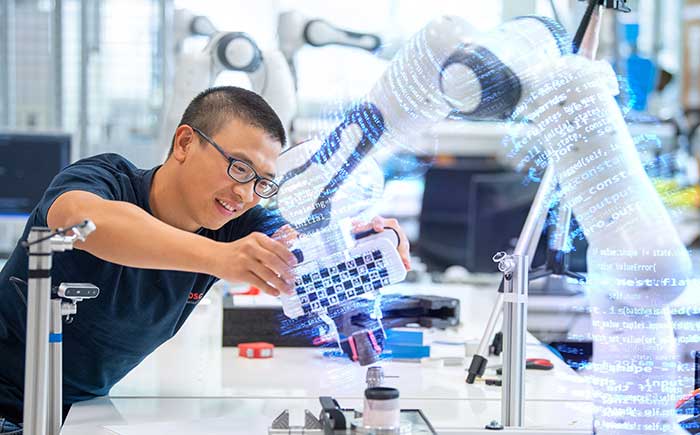

インダストリー4.0は、2011年のハノーバー・メッセで「ドイツの先駆的プロジェクト」として始まったもので、そのコンセプトは、コネクテッド・マニュファクチャリング(製造のネットワーク化)によって自動的に最適化され、バッチサイズが小さくてもカスタマイズ製品を経済的に生産できるようにすることにある。ボッシュの画期的な取り組みもあり、今では世界的な広がりを見せている。

2012年以来、ボッシュは自社とクライアントの工場において体系的に導入。この取り組みは成果を上げており、過去10年間でインダストリー4.0関連の売上高は40億ユーロ超に達しているという。2020年だけでも、コネクテッド・マニュファクチャリングに関するソリューションで7億ユーロを超える売上高を達成したとのこと。

「私たちは早い段階からインダストリー4.0の将来性を見抜き、この分野で先駆けとなってきました。それが今、実を結んでいるのです」とは、産業機器テクノロジー事業セクターを率いるボッシュ取締役会メンバーのロルフ・ナヨルク氏の言である。

また自社工場におけるインダストリー4.0の活用も成果を上げている。ボッシュでは、生産管理、モニタリング、物流管理計画用のソフトウェアを独自の製造プラットフォームに統合している。これをより規模の大きいデータベースに接続し、故障検出のためのAI分析などのタスクを簡素化し、改善する。

新しいボッシュの製造・物流管理プラットフォームは、2021年末から導入が開始される予定だ。約240カ所の工場に、標準化された 「インダストリー4.0ツールボックス 」を提供し、必要に応じて拡張・展開できるようにする」と、ナヨルク氏は説明。これにより、約4億ユーロの投資に対して、今後5年間で10億ユーロ近くのコスト削減が可能になるというのがボッシュの考えだ。

ボッシュは、オンライン開催される本年のハノーバー・メッセ(2021年4月12日~16日)において、「インダストリー4.0の10年」の軌跡を辿るとともに、技術的に柔軟性が高く、インテリジェントにネットワーク化され、生態学的に持続可能で、経済的な成功を実現する未来の工場を紹介する予定だ。

◾️始まり:ボッシュのインダストリー4.0に関する先駆的な取り組み

2011年のハノーバー・メッセにおいて、科学者たちは従来の常識を覆すアイディアを発表。人間を機械に適応させるという発想を逆転させた。この時に示されたのは、自ら能動的に製造に関与し、生産プロセスを自ら進め、人間や機械とコミュニケーションをとる製品というビジョンだった。これがインダストリー4.0の誕生であり、ボッシュはその草分け的存在となる。ボッシュはドイツ政府のハイテク戦略をさらに発展させるために2012年に新設されたインダストリー4.0ワーキング グループの座長も務めた。そしてボッシュは、インダストリー4.0のリーディングプロバイダー兼リーディングユーザーとして、自社工場でこの最新型の製造プロセスをテストするだけでなく、市場に実証済みのソリューションを提供してきた。

ドイツのブライヒャッハ、米国のアンダーソン、中国の無錫と蘇州にあるボッシュの工場はこの領域のパイオニアであり、 その革新的なコンセプトが評価され、世界経済フォーラムから「ライトハウス(灯台)工場」に認定されたほか、数々の賞を獲得している。一方で、ナヨルク氏によれば「インダストリー4.0の可能性を最大限に引き出す唯一の方法は、共同かつグローバルな取り組みです。人間と機械は 『同じ言葉を話す 』必要があります。そのためには、企業の枠を超えた国際的な規格が必要です」とのことだ。ボッシュは他社と協力して、デバイスやシステムへのアクセスを標準化し、特定のメーカーに依存しないデータ交換を可能にするインダストリー4.0向けの機械語であるOPC ユニファイドアーキテクチャ(OPC UA)を開発した。また、プラットフォーム インダストリー4.0やインダストリアル インターネット コンソーシアムなどの組織間の協働も進み、ボッシュは両組織において積極的にリーダーシップをとっている。アライアンスはインダストリー4.0の不可欠な要素となった。

◾️現状:ボッシュ、インダストリー4.0を標準化へ

依然として関心は高いものの、現時点でインダストリー4.0に向けて着実に準備を進めている企業はまだほんのわずかに過ぎない。ボッシュは自社のアカデミーやトレーニングコースでインダストリー4.0に対応した人材を育成しており、クライアントにもこうしたサービスを提供している。

ナヨルク氏はこう述べている。

「インダストリー4.0は、それ自体が目的なのではなく、競争力を維持するための手段です。これからの時代、デジタライゼーションなしには何もできなくなるでしょう」。ボッシュのプロジェクトは、大きなメリットをもたらします。ネットワーク化ソリューションは、生産性を最大25%向上させ、機械設備の稼働率を最大15%高め、保守コストを最大25%削減します。インダストリー4.0の可能性を引き出すためには、孤立したソリューションから脱却しなければなりません。自己の境界内でのみ機能する技術システムは、進歩を阻害します」

ボッシュの工場では現在、12万台以上の機械と、内蔵カメラやロボットなど25万台以上のデバイスがネットワーク化されている。ボッシュ コネクテッド インダストリーが開発したインダストリー4.0用ソフトウェア「Nexeed」を介して、約2万2,000台のマシンコントローラーがネットワーク化。2018年に設立されたこの事業部門は、すでにボッシュの工場の半数以上と2,000以上の生産ラインにソフトウェアを供給しているという。さらに、Nexeed は、BMW、Sick、Trumpfをはじめとする約100社の国際企業でも活用されている。

ハードウェアとソフトウェアの関係はますます緊密になっている。Bosch Rexroth は、ハノーバー・メッセにおいて、オートメーション プラットフォーム「ctrlX」を発表する。アプリテクノロジーとウェブエンジニアリングをベースにしたこのオープンな5G対応の制御技術の背景にある考え方は、ユーザーは、Bosch Rexrothやサードパーティプロバイダーが提供するアプリを利用するか、自らアプリを開発してエコシステムに参加する他の企業と共有するというもの。再びナヨルク氏によれば「開発を参加型にすることで、ネットワーク効果を生み出し、アイディアを実現することができます」とのことだ。

◾️今後の展望:ボッシュ、インダストリー4.0と他のテクノロジーを融合

「私たちは、さまざまなテクノロジーの力を活用し、融合することに重点を置いています。ボッシュはAIoT企業になりつつあります。人工知能(AI)とモノのインターネット化(IoT)を組み合わせているのです」と、ナヨルク氏は述べている。

ボッシュは、ハノーバー・メッセにおいて、インテリジェントなソフトウェアを採用し、工場内のエネルギーフローを制御・最適化するAIベースのエネルギー管理システムバランシング・エナジー・ネットワークを紹介する予定だ。もともと製造工場向けに開発されたこのソフトウェアは、病院やショッピングモール、競技場など、あらゆる大規模複合施設の環境負荷低減に貢献できる可能性を秘めているという。

ボッシュは、クライメートニュートラルを達成した自らの経験をもとに、製造企業にCO2排出量削減のノウハウをアドバイスする新会社を設立している。柔軟ロボット工学と学習型画像処理ソフトウェアを組み合わせることで、製造業の省資源化に貢献するという。たとえば、光学検査システムの「APAS inspector」は、ワークピースの目視検査を代行し、全自動で検査を行う。一方、スマートアイテムピッキングは、優れた柔軟性と精度を発揮。このロボットシステムは、輸送車両で運ばれてくるさまざまな製品をピッキングしてくれる。画像認識を活用し、事前のトレーニングなしで多様なコンポーネントをピックアップし、後工程や出荷のために確実に分類するという。

5Gは、ほぼリアルタイムで信頼性の高い無線データ交換を可能とするものだ。ボッシュはこの分野においても先駆的な役割を果たしており、2020年末にはシュトゥットガルト=フォイヤバッハにあるインダストリー4.0の基幹工場で、社内初のキャンパスネットワーク の運用を開始。現在、世界の約10カ所の工場で5Gアプリケーションのテストを実施中だ。さらに、製品の5G対応を進めている。将来的には、Bosch Rexrothがウルムに新設したイノベーションセンターが、先進的なアプローチやビジネスアイディア、お客様やパートナーとの共同開発に取り組む場となるとされている。この拠点は2021年夏に拡張予定だ。

こうした動きについてナヨルク氏は「工場が再び技術革新の源泉となりつつある」としながら、今後に向けて三つの原則が重要だと強調した。

「第一に、インダストリー4.0を包括的な見地から捉え、エンドツーエンドのファクトリーソリューションに重点的に取り組まなければなりません。第二に、工場内だけでなく、お客様やサプライヤーとの互換性や利便性を考慮したオープン アーキテクチャが必要です。そして第三に、柔軟性を確保することです。今後、お客様からはカスタマイズ製品をますます求められるようになるでしょう。これら三原則のバランスを保つ限り、製造業から生まれるアイディアは世界をより良い方向に変えていくでしょう」