愛知製鋼と、豊田中央研究所および近江鉱業は、CO2の排出量削減を目指し、世界一の蓄熱密度を有する反復利用可能なカルシウム系蓄熱材(※)を開発し、それを用いて400℃以上の工場排熱を利用できる蓄熱システムを、世界で初めて工場に設置・実証した。

その結果、燃焼式ボイラーによる蒸気利用に対して、CO2排出量が約80%削減できることが試算された。

実証では、豊田中央研究所が開発蓄熱材を含む基礎技術を研究し、近江鉱業が開発蓄熱材の成型技術を構築、愛知製鋼が蓄熱システムの設計と工場実証を行うなど、連携して行われた。

愛知製鋼、豊田中央研究所、近江鉱業は、蓄熱システムの更なる効率向上と低コスト化に努め、2030年までに実用展開し、CO2排出量削減による地球温暖化抑制への貢献を目指すとしている。

[実証の特徴]

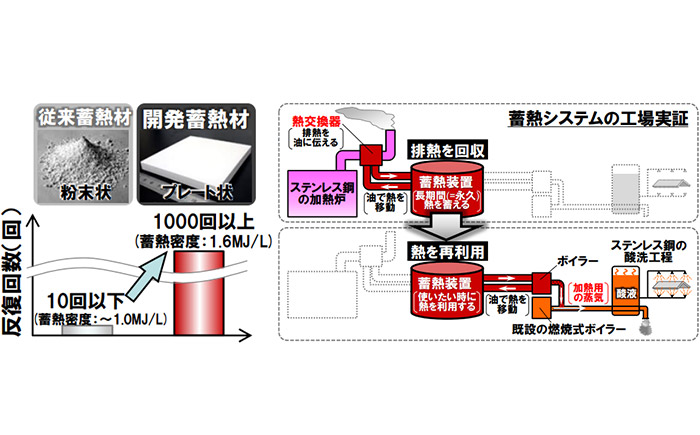

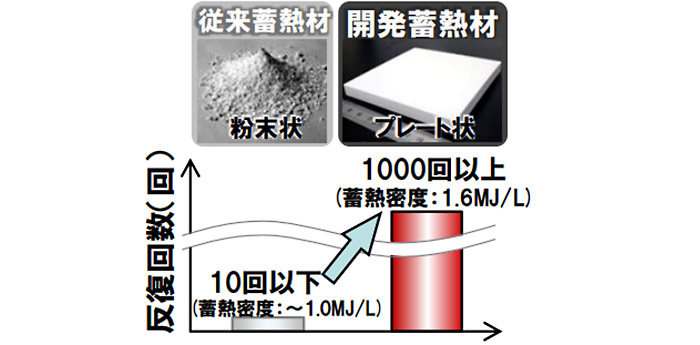

① 蓄熱密度が高く反復利用できるカルシウム系蓄熱材の開発

高い蓄熱密度を有し、蓄えた熱を使いたい時に反復して利用できるカルシウム系蓄熱材を開発。この蓄熱材は、石灰を主原料に少量の粘土鉱物を分散させたものを高密度で成型・結着させたプレート状のもので、高い蓄熱密度を有しつつ、従来技術を遥かに凌ぐ数千回の反復利用が可能。

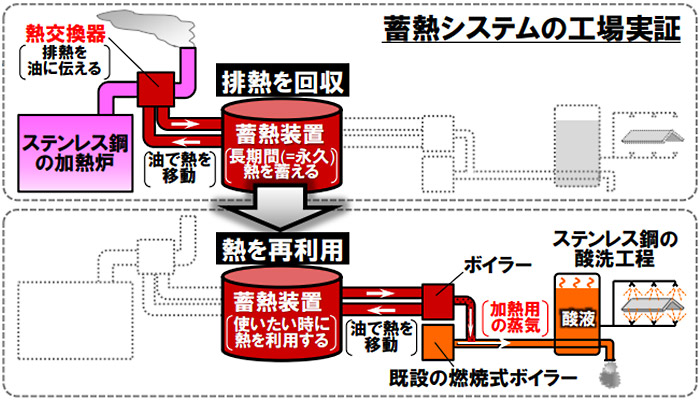

② 世界初の蓄熱システムの工場実証

400℃以上の工場排熱を回収して蓄熱し、使いたい時に熱として再利用するシステムを世界で初めて愛知製鋼刈谷工場内に設置。ステンレス鋼の加熱炉から発生する排熱を回収し、蓄熱装置に熱を蓄え、酸洗工程の酸液を加熱するための蒸気として利用する。

③ CO2排出量の削減効果

CO2排出量は、燃焼式ボイラーによる蒸気利用に比べて約80%削減。ランニングコストの削減もできることが実証により試算された。

④ 蓄熱システムの応用

工場排熱の有効利用に加え、太陽光・風力などの再生可能エネルギーや水素の貯蔵・輸送に伴う熱の有効利用など、様々な分野で蓄熱システムの実用展開が期待される。

※:消石灰[Ca(OH)2]に 400℃以上の熱を加えると水を排出しながら生石灰[CaO]に変化して蓄熱する原理を用いて開発。得られた生石灰[CaO]に水をかけると消石灰[Ca(OH)2]に戻る、その際に発生する熱を有効利用する。反応式は、[蓄熱]Ca(OH)2 + 排熱 → CaO + H2O、[熱利用]CaO + H2O → Ca(OH)2 + 熱、で示される。