ADEKA(旧 旭電化工業)と、帝人グループでコンポジット製品の設計・成形加工を手掛けるジーエイチクラフトは、世界初となる、オープンモールド型に炭素繊維などの繊維強化プラスチック(FRP)を直接積層することが可能な「ファイバー to コンポジット(F to C)成形プロセス」を開発した。

FRPは、一方向に引き揃えた繊維シートに熱硬化性樹脂を含浸して加熱することにより製造され、オートクレーブ製法やRTM製法など、様々な成形方法が開発されている。

従来のFRP製法では、「加熱により硬化する時間が必要なため、成形スピードに限界が生じる」、「製造するコンポジットのサイズによっては、大きな硬化炉や高価なプレス用金型が必要で、高コスト」、「中間基材を金型に合うようトリミングするため、発生する廃棄物の処理コストが掛かる」、「成形時に樹脂内で繊維がヨレてしまうことから、FRPに想定どおりの強度を付与できない」などの課題が存在していた。

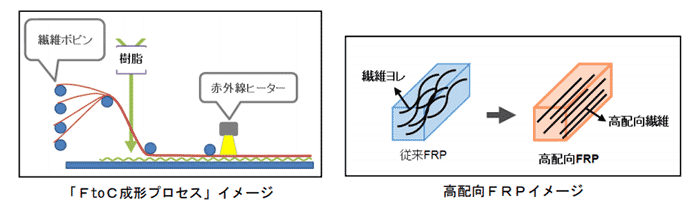

こうした中、ADEKAの特殊高速硬化エポキシ樹脂と、コンポジット設計・成形加工技術を有するGHクラフトの新規成形プロセスを融合することで、硬化炉を使用せず、オープンモールド型に直接FRPを積層することができる「F to C成形プロセス」の開発に成功した。

「ファイバー to コンポジット成形プロセス」の特徴

(1)この新規成形プロセスでは、繊維を高度に配向させながら、樹脂含浸、硬化、積層の各プロセスを自動で行う。

(2)ADEKAが開発した新規エポキシ樹脂に赤外線を照射することにより、数十秒という短時間での硬化が可能。

(3)オープンモールド型に直接積層することが可能なため、大規模な硬化炉やプレス用金型を必要とせず、さらに、繊維から直接コンポジットを成形することで中間基材が不要になるため、廃棄物の発生を大幅に削減することが可能。

(4)また、繊維を引き延ばすことで高度に配向させることができるため、GFRP(ガラス繊維強化プラスチック)の場合、従来のRTM製法で成形した製品に比べて曲げ強度が2倍以上、引張強度を約40%、層間せん断強度を約75%向上させることが可能。

今後の展開について

(1)11月29日~12月1日に東京ビッグサイトで開催される「SAMPE JAPAN 先端材料技術展 2017」のADEKA・GHクラフトの共同出展ブース(東ホール S-09)にて、「F to C成形プロセス」を用いて製造したCFRPが初めて展示される。

(2)今後、ADEKAはこのプロセス専用樹脂を、GHクラフトは実用化プロセスの開発を進め、具体的な開発製品において両社で当プロセスの有用性を実証し、FRP製造のデファクトスタンダード化を目指すとともに、新しい複合材料市場を共同で創造していく。

SAMPE JAPAN 先端材料技術展2017:http://biz.nikkan.co.jp/eve/sampe/

[問合せ先]

・株式会社ADEKA 法務・広報部 総務・広報グループ TEL:(03)4455-2803

・帝人株式会社 コーポレートコミュニケーション部 TEL:(03)3506-4055