■高度化する車載デバイスの熱対策に対応

世界的に加速する自動車の電動化に伴い、電気自動車(EV)やハイブリッド車(HEV)の普及が進んでいる。一方で、自動車部品分野では、リチウムイオンバッテリーや各種電子制御装置向けの熱対策がより高度で多様化し、さらには放熱材料の使用量の増大や用途の拡大が進んでいる。

国内化学メーカーの大手である信越化学工業が新開発したEV・HEV向けの放熱シリコーン材料は、そのような近年の市場環境に対応したものだ。

低密度・低硬度放熱シリコーンパッド「TC-PENシリーズ」および低硬度・高復元性放熱シリコーンパッド「TC-SETシリーズ」は、いずれも同社が持つ独自の技術や強みを活かし、高度な熱対策に対応できる性能を持つ。世界的にも高い性能や独自性を持つ、これら新しい放熱用シリコーン材料について取材した。

■TC-PENシリーズ

一般的に、放熱シリコーンパッド(以下、放熱シート)は、車載デバイスなどの発熱部と冷却部(ヒートシンク)の間に挟みこむことで、放熱効果を発揮させる役割を持つものだ。従来から同社製品は、高い熱伝導率や作業性の良さなどに定評があり、国内外の主要自動車メーカーのほとんどで採用実績を持つ。

だが、近年進む自動車の電動化などは、前述の通り、車載デバイスなどの放熱対策にも変化をもたらし、放熱シートに対するニーズもより高度・多様化してきている。今回開発された2つの新製品は、そのような新たな市場ニーズに対応したものだ。

まず、TC-PENシリーズは、独自の技術で低密度化したことにより、従来品と同等の放熱性能と作業性を保持したまま、従来比で約15%の軽量化を実現(TC-PEN3タイプの場合)しているのが特長だ。特に、リチウムイオンバッテリーなど、大面積での使用が求められる部位を放熱する場合に効果を発揮する。

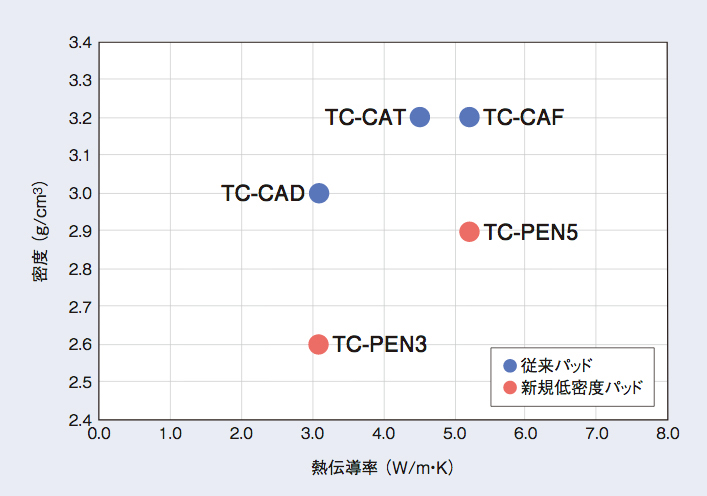

同社従来品TC-CADと新開発のTC-PEN3を比較してみよう。それぞれの熱伝導率と密度は以下の通りだ。

・TC-CAD :密度3g/㎤ 熱伝導率3W/m・K

・TC-PEN3:密度2.6g/㎤ 熱伝導率3W/m・K

熱伝導率はどちらも同じだが、密度ではTC-PEN3の方が0.4g/㎤低い。従来品と比べ、約10%の軽量化ができることになる。

この数値だけ見ると微少な差と感じるかもしれないが、例えばそれぞれをリチウムイオンバッテリーの放熱に使うと仮定しよう。

リチウムイオンバッテリーは面積が広いため、使用する放熱シートも畳一畳分くらいは必要になる。すると、必然的に10%の軽量化が効いてくる。放熱材料の厚さが1mmの場合と、2mmや2.5mmの場合など、厚みによっても重さは当然変わってくるが、数百グラムから1キログラム近い軽量化ができることもある。

EVやHEV向け部品については、近年、航続距離を伸ばすなどの目的で軽量化が要求されている。TC-PENシリーズは、そういった「軽さ」のニーズに放熱シートとして対応したものだ。

しかも、上記データを見れば明らかのように、熱伝導率は3W/m・Kと、既に高い放熱性能を持つことで採用実績が多い従来品と同じ。放熱用シリコーン材料に従来から求められている、高レベルの熱伝導率は維持したままなのだ。

営業担当の、同社シリコーン事業本部 営業第三部 開発製品グループ 先端加工品セクションの住吉良一氏は、同製品の優位性をこう語る。

「熱伝導率3W/m・Kで、密度が2.6g/㎤程度の放熱シートは、競合他社にはなく、弊社製品が世界的にみても唯一です。放熱シートは、シリコーンに放熱効果を発揮する充填剤(放熱フィラ)を混ぜ合わせて製造しますが、充填剤の最適化など、弊社独自の配合技術により実現しています」

さらに、信越化学工業は、シリコーン原料から放熱シートを作る世界唯一の企業でもある。原料からの一貫生産体制により、顧客の多様なニーズに応じた製品をスピーディに作ることが可能だ。

加えて、近年は、熱解析ツールを用い、従来品や他社製品から同社製品に置き換えた際の放熱シミュレーションなども実施している。顧客ニーズに応じた製品供給だけでなく、開発ソリューションの提供などにより、自動車メーカーはより開発スピードを早めたり、開発コストの低減が可能となる。

■TC-SETシリーズ

自動車には、走行中に発生する振動もつきものだ。そのため、車載の各種電子デバイスなどに使われる放熱シートには、高い熱伝導率のほかに、近年は長期にわたる耐振動性や高復元性も要求されてきている。

TC-SETシリーズは、信越化学工業の高い技術力により、これまで技術的に難しかった低硬度と高復元性を両立した製品だ。

放熱シートは、先で述べたように、基本的に発熱部と冷却部(ヒートシンク)の間に挟みこみ圧縮して使用するため、低硬度化による良好な圧縮特性なども要求される。

一方で、放熱シートにはある程度の復元性(戻り率)も必要とされる。振動で発熱部と冷却部の隙間が大きくなった際に、放熱シートがこれに追随することができないと、空気層が発生してしまうためだ。空気層が発生すると、冷却効率が低下するため、発熱部である車載電子デバイスは高温となり、故障や発熱の原因となる。

本来、放熱用シリコーン材料には復元性がほぼないため、従来はそれら全てを可能にした製品の生産は難しかった。TC-SETシリーズは、こういった電気自動車などに特有の課題を解決した製品なのだ。

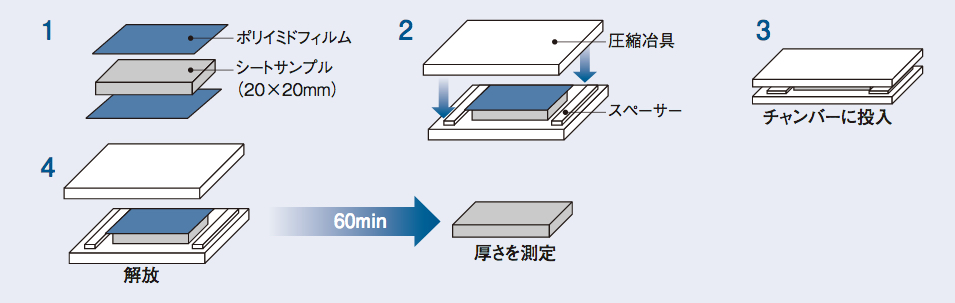

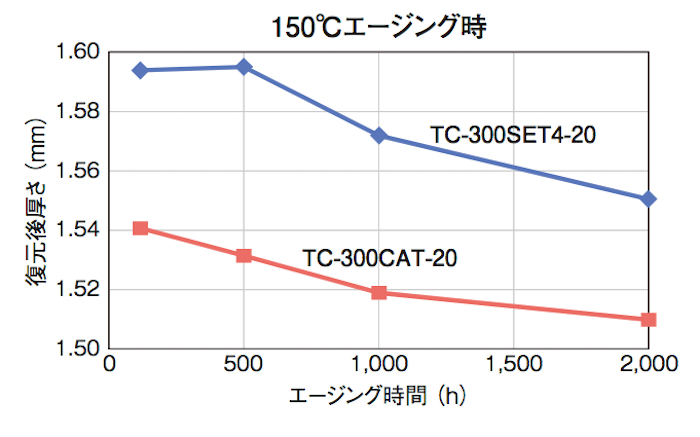

圧縮永久歪試験で、従来品のTC-300CAT-20と、TC-SETシリーズで同じ3mm厚のTC-300SET4-20を比較してみる。試験方法は以下の通りだ。

1:3mm厚のシートを20×20mmにカットし、ポリイミドフィルムで挟む

2:圧縮治具とスペーサーを用いて、シートサンプルを約50%圧縮状態(1.5mm厚)にする

3:150℃の炉(エージングチャンバー)に投入し、一定時間後に取り出す

4:常温に戻ったらシートを解放し、60分後の厚さを測定する

両製品を炉に500時間入れて圧力開放した場合、従来品のTC-300CAT-20は1.5mmが1.53mmとなり、0.03mmしか戻らなかった。

一方、TC-300SET4-20では、1.5mmから1.6mm近くとなり、戻り率が約0.1mmとはるかに大きい。しかも、熱伝導率は4.5W/m・Kと従来品と同じだ。

つまり、TC-SETシリーズは、放熱シートでトップクラスの非常に高い放熱効果を持ちながら、高い復元性も実現しているのだ。

こういった特性を持つ放熱シートは、やはり他に類がなく、TC-SETシリーズが唯一だといえる。

■採用実績や今後の展望

前出の住吉氏によると、TC-PENシリーズはまだ上市して間もないため、「現在まだ採用実績はない」という。自動車メーカーは、車両の開発に4〜5年を擁するため、実際に製品を供給するにも年数がかかるためだ。ただし、国内外の主要メーカーとはすでに積極的な交渉が進んでおり、採用間近のメーカーもあるそうだ。

TC-SETシリーズは、すでに国内の某自動車メーカーで採用実績がある。実装耐久性が高い製品として、今後EVやHEV向けの採用が増えていくことが見込まれる。

いずれにしろ、両製品は、信越化学工業にしか実現できない優位性が注目され、多くの企業から現在問い合わせが来ているという。

さらに、同社では、今後の展開として5G通信を使ったコネクティッド化や、自動運転車にも対応した製品の開発も行っている。

例えば、自動運転車の場合、AIチップを内蔵した電子デバイスなどの搭載が考えられるが、AIは計算処理能力が非常に高いため、必然的に発熱量もかなり多くなる。また、5G通信を利用するコネクティッド化は、搭載する車載電子デバイスのさらなる増加や、各デバイスの小型化が要求され、やはり車載デイバスの発熱量を増やす要因となる。

そして、そういったより増大する放熱量に対応するため、放熱材料には今後さらに高い放熱効果を生む「超高熱伝導シートのニーズが高まってくる(住吉氏談)」という。一般的な放熱シートは最高レベルでも5W/m・K程度だが、さらに高い熱伝導率の製品が必要となってくるのだ。

信越化学工業では、市場に出ている放熱シートの中でも最高レベルの熱伝導率である8W/m・Kを有する製品「TC-UP8」をすでに上市している。競合製品もあるが、低価格化により優位性を持っているという。

住吉氏によると、この製品に加え、同社では現在「熱伝導率12W/m・Kの製品を開発中です。絶縁特性も両立することで、競合他社にない放熱シートになる予定」だという。

自動車産業は今「100年に一度の変革期」だといわている。そんな激動の時代に、信越化学工業が供給する放熱シートは、主に自動車メーカーを顧客とし、電動化の流れに伴って売り上げも伸びているという。

これは、同社製品が、自動車の電動化など時代のニーズに上手く合致していることの証だろう。また、日本の自動車メーカーは、特に採用する部品などに対する要求が厳しいという。それでも売上を伸ばしているということは、同社製品には、長年培った技術や高い品質、さらにはシリコンメーカーならではの知見などにより、顧客から高い信頼性も得ていることが伺える。

激しい変革の中で、自社の優位性を活かし、時には大きな挑戦や新しい取り組みを行うことで、確実にシェアを拡大する信越化学工業の躍進はまだまだ続く。